Уход за бетоном после заливки: основные цели и методы

Процессы, связанные с проведением мероприятий, которые предшествуют распалубке, содержат несколько технологических приемов. Цель выполнения таких мероприятий одна – создание железобетонной конструкции, максимально соответствующей по своим физико-техническим свойствам параметрам, которые заложены в проект. Основополагающим мероприятием, безусловно, является уход за уложенной бетонной смесью.

Уход заключается в выполнении комплекса мероприятий, которые призваны создать условия, оптимально соответствующие происходящим в смеси физико-химическим преобразованиям, во время набора прочности бетона. Неукоснительное следование предписанным технологией ухода требованиям позволяет:

- свести к минимальным значениям усадочные явления в бетонном составе пластического происхождения;

- обеспечить прочностные и временные значения бетонного сооружения в параметрах, предусмотренных проектом;

- предохранить бетонную смесь от температурных дисфункций;

- препятствовать прелиминарному отвердению уложенной бетонной смеси;

- предохранить сооружение от различного происхождения воздействий механического или химического генеза.

Процедуры ухода за свежеобустроенной железобетонной конструкцией следует начинать непосредственно по окончании укладки смеси и продолжаться до тех пор, пока ей не будет достигнуто 70 % прочности, предусмотренной проектом. Это предусматривается требованиями, изложенными в пункте 2.66 СНиПа 3.03.01. Распалубку можно провести и в более ранние сроки, если это обосновано сложившимися параметрическими обстоятельствами.

После окончания укладки бетонной смеси следует провести осмотр опалубочной конструкции. Цель такого осмотра – выяснение сохранения геометрических параметров, выявление протечек жидкой составляющей смеси и механических повреждений элементов опалубки. С учетом того, сколько времени застывает бетон, точнее сказать – с учетом времени его схватывания, проявившиеся дефекты необходимо устранить. Среднее время, за которое может схватиться свежеуложенная бетонная смесь, составляет около 2-х часов, в зависимости от температурных параметров и марки портландцемента. Конструкцию необходимо предохранять от любого механического воздействия в виде ударов, сотрясений, вибрационных проявлений столько, сколько времени сохнет бетон.

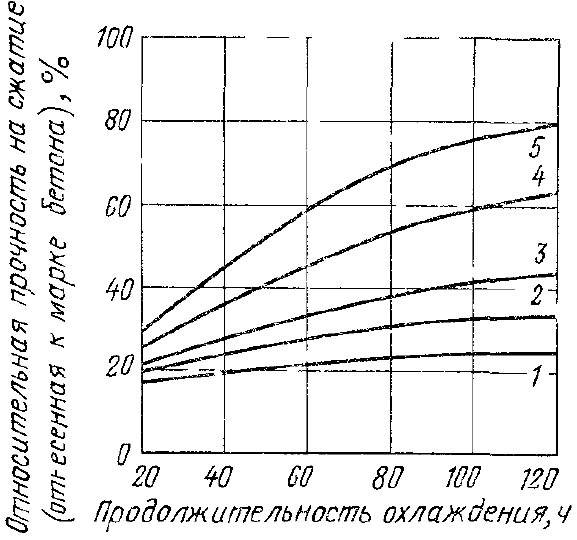

График набора прочности

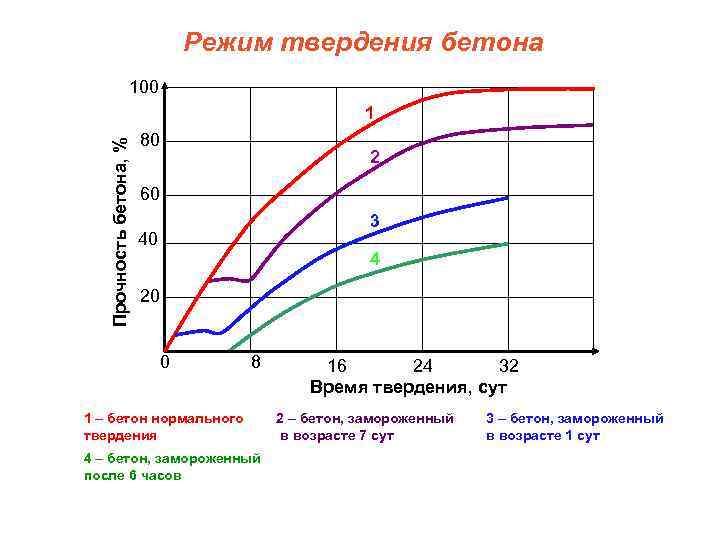

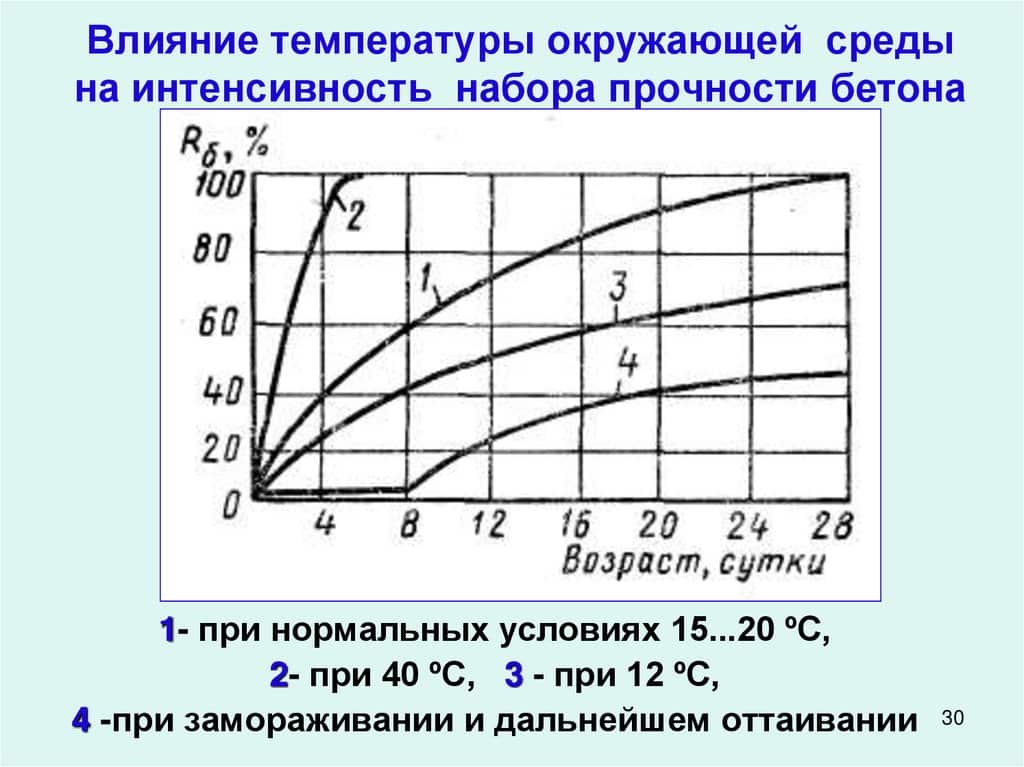

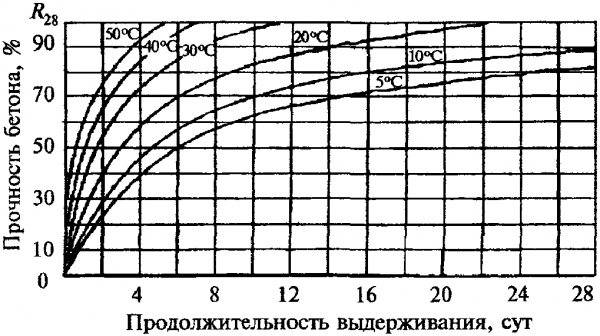

Время, нужное для набора бетоном оптимальных показателей прочности, определяется разными условиями. Его называют периодом выдерживания бетонного раствора. Только после полного затвердевания на конструкцию наносят защитный слой. График набора прочности выявляется по времени, за которое состав затвердеет окончательно.

Стандартное время затвердевания бетона составляет 28 суток. Наибольшая интенсивность затвердевания проявляется в первые пять дней. После недельного срока показательно прочности составляет 70% от окончательной. При этом запрещается продолжать строительство. Работы возможны только спустя 28 суток.

Бетон заливают в разных условиях. Именно они и сказываются на сроке набора прочностных показателей. Во время теплого сезона состав сначала выдерживают в опалубке. Затем бетон дозревает без нее.

Благодаря этому бетон набирает необходимые физические показатели. Если работа проводится в холодное время, достичь нужной марочной прочности можно при дополнительном обогревании материала. Полимеризация замедляется, если температура окружающей среды снижена.

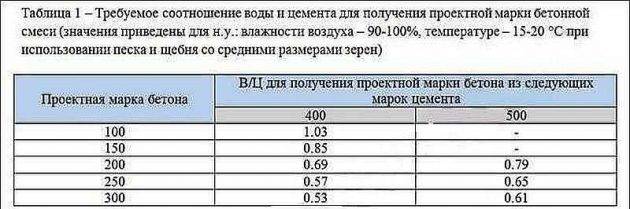

Часто выбирают пескобетоны, соотношение связующего вещества и воды в которых довольно низкое. Это позволяет ускорить набор прочностных показателей и сократить временной интервал выдержки. Если сделать соотношение воды с цементом ¼, сроки затвердевания можно сократить вдвое. Этой же цели добиваются и при добавлении пластификаторов.

Для создания надежной и прочной конструкции стоит соблюдать все требования выбранной технологии. Процесс проходит в две стадии. Первая отражает процесс схватывания материала. Набор прочности представляет собой вторую стадию.

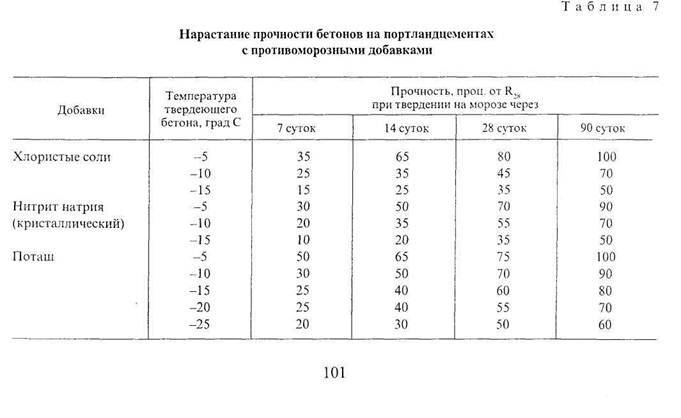

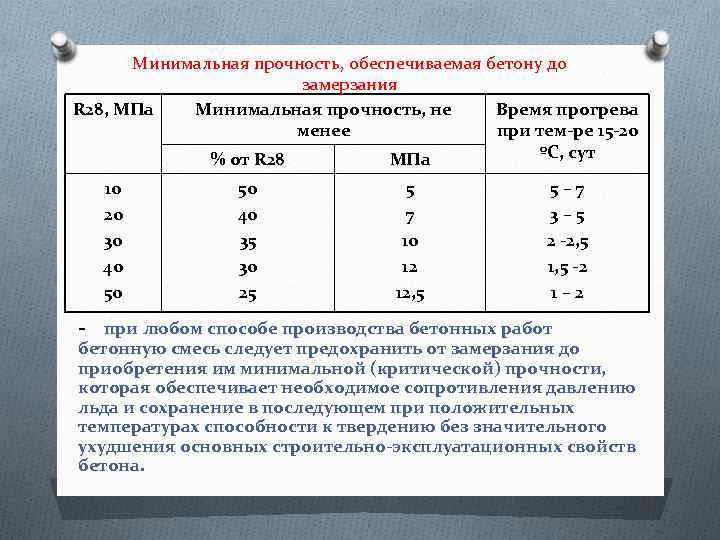

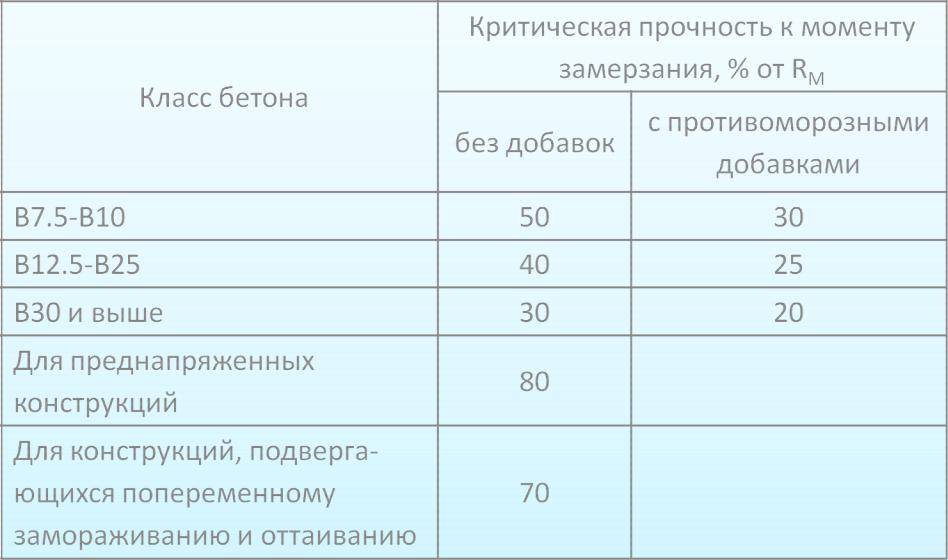

Зимний период

К укладке бетонной смеси в холодное зимнее время года есть одно главное требование — приобретение бетоном прочности, достаточной для распалубки, полной или частичной нагрузки конструкции. Следствием замерзания бетонной смеси в начальной стадии является существенное снижение ее прочности после того, как произойдет оттаивание.

Данное явление происходит из-за того, что свежеприготовленный бетон насыщен влагой, которая при низкой температуре замерзает и расширяется, результатом этого становится разрыв связи между слабо схватившимся цементным камнем и поверхностью заполнителей.

График усадки при высыхании бетона.

Кроме того, при сооружении железобетонных конструкций раннее замораживание бетонной смеси значительно снизит ее сцепление с металлической арматурой.

При выполнении бетонных работ в зимний период нужно обеспечить твердение бетонной смеси во влажной и теплой среде на протяжении определенного времени. Этого можно достичь двумя способами:

- применение внутренней температуры бетона;

- дополнительная подача тепла.

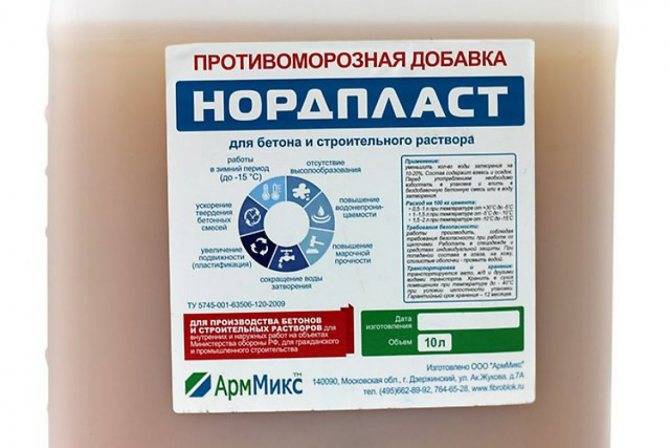

В первом способе нужно использовать быстротвердеющий и высокопрочный портландцемент. Специалисты рекомендуют применять различные ускорители твердения цемента, например, хлористый кальций. Таким образом, ускорение твердения бетонной смеси добивается путем уменьшения количества воды, добавления в нее воздухововлекающих и пластифицирующих добавок, а также использование при укладке высокочастотного вибратора.

Выполнение всех этих мероприятий непременно позволит ускорить твердение и даст возможность добиться достаточной прочности бетонной смеси прежде, чем она замерзнет.

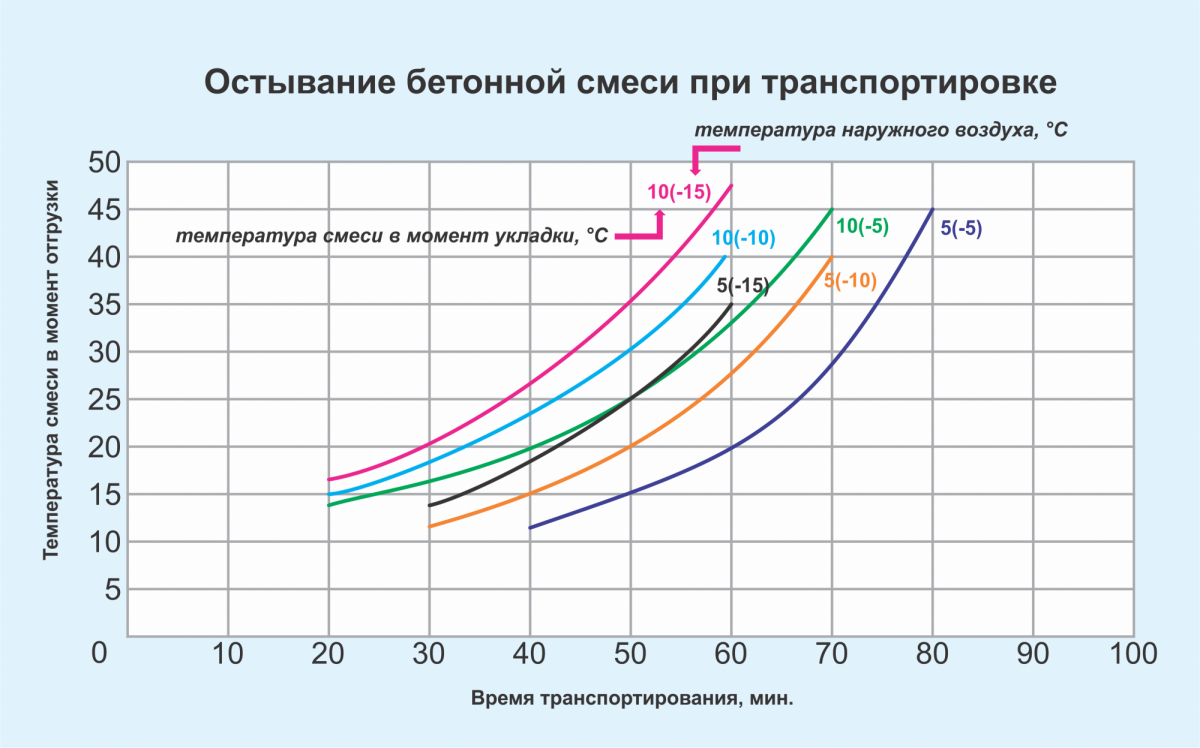

Запас внутренней теплоты создается путем нагревания материалов, из которых состоит бетонная смесь, кроме того, в застывающем бетоне тепло выделяется и в результате химической реакции, которая происходит между водой и цементом (экзотермия цемента).

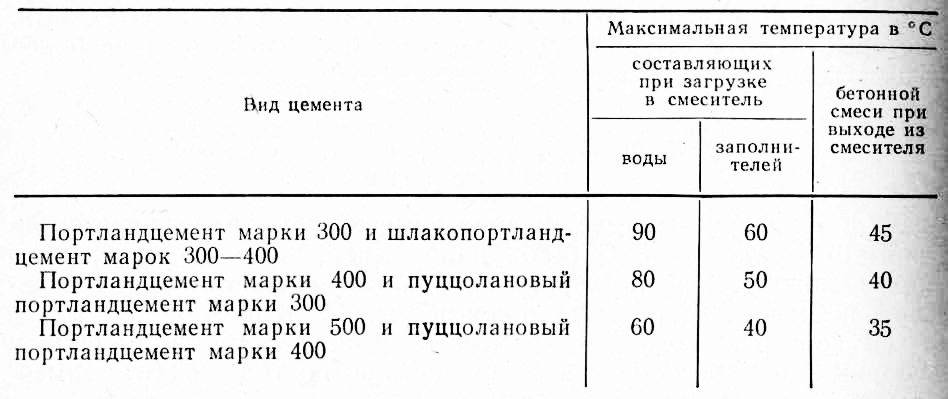

Следует знать, что для замешивания бетонной смеси подогревать можно только воду или воду и составные (щебень, гравий, песок). Вода подогревается до 90°С, наполнители — до 40°С.

Измерители прочности

Измерители прочности – класс приборов, позволяющих проводить диагностику изделий из кирпича и бетона для определения их прочностных характеристик. Прочность — свойство материала сопротивляться разрушению под действием внутренних напряжений, вызванных внешними силами или другими факторами.

Прочность бетонного изделия можно установить двумя способами:

- разрушающим – в специальном прессе раздавливаются заранее отобранные образцы (так называемые кубики — образцы кубической формы, отлитые из контролируемого типа бетона, или керны — цилиндры, выбуренные из контролируемой поверхности бетона) и при этом получают непосредственное значение прочности.

- неразрушающим – контролируемое изделие не подвергается механическим разрушениям, контроль осуществляется косвенно путем измерения и пересчета некоторых физических величин, отвечающих за прочностные свойства материала и связанных с прочностью корреляционной зависимостью.

Наиболее часто на практике для определения прочности бетона используют следующие косвенные методы неразрушающего контроля: метод ударного импульса, упругого отскока, ультразвуковой и частичного местного разрушения.

Из всех перечисленных, метод частичного разрушения является наиболее трудоемким, но при этом самым точным. В ходе таких испытаний получают фактическую прочность изделия путем вырыва небольшого образца материала из исследуемого сооружения. Приборы, основанные на этом принципе, также еще используют для корректировки показаний других приборов (ультразвуковых и ударных) – путем получения коэффициентов совпадения, являющих собой результат деления показаний прочностей, полученных при одновременном проведении испытаний эталонным прибором и контролируемым на одном и том же объекте.

Ультразвуковой метод контроля прочности основан на измерении прибором времени прохождения ультразвукового импульса в материале от излучателя к приемнику. Скорость распространения ультразвука в материале зависит от его плотности и упругости, от наличия дефектов (трещин, пустот), определяющих прочность и качество. Приборы, основанные на ультразвуковом методе, часто используют как дефектоскопы, так как помимо прочности, можно получить еще и сведения о глубине образовавшихся трещин, найти пустоты, произвести более глубокий анализ конструкции.

Работа третьей группы приборов (склерометров) основана на ударе металлического бойка о поверхность и измерение либо энергии ударного импульса, либо значение отскока бойка от поверхности бетона. Ударный импульс и упругий отскок используются в основном в приборах экспресс-анализа, тогда, когда достаточно данных о поверхностной прочности, а также, когда невозможно проведение измерений другими методами. Такие приборы просты в применение, а процесс измерения прочности бетона не требует много времени. Для облегчения работы с ними, в их память на заводе-изготовителе вносят усредненные градуировочные зависимости, позволяющие пользователю во время измерений учитывать тип заполнителя, возраст бетона, условия твердения бетона, направление удара бойка. Как следствие, именно приборы этого класса имеют наибольшее распространение. Для контроля прочности бетона по результатам измерений или корректировки градуировочных зависимостей желательно использовать несколько приборов разного принципа действия.

Стоимость материала

Огромный список преимуществ материала влияет на образование его стоимости, она расположена в пределах $130-140 за куб. метр. Данный строительный материал по экономичности относят к среднему классу, и предлагается в виде уже готового раствора с подвижностью 3-5 пункта.

Приобрести его можно:

- в любом строительном супермаркете;

- на заводе бетонных изделий;

- специализированных точках производства.

Знайте, что изготовление качественного строительного бетона В30 своими руками требует жесткого соблюдения технологии, а также соблюдения общих рекомендаций по пропорциям и рецептурам. Поэтому перед этим процессом дайте себе ответ, есть у вас такая возможность или нет, чтобы не тратить зря деньги, силы и время.

Применение алмазного бура

Контроль за набором прочности

В первую неделю бетон обогревают, увлажняют, проводят тепло- и гидроизоляцию

Особенно важно правильно увлажнять раствор. При температуре воздуха от 25 до 30 градусов бетон нагружают уже спустя неделю после заливки

Чтобы узнать, как эффективно бетонное изделие будет справляться с нагрузками, используют специальные приборы. Благодаря им можно определить прочность. Устройством для ее определения рассчитывают предельные нагрузки, допустимые для бетонного изделия или кирпича. Чтобы определить показатель, пользуются двумя методами:

- Разрушающий способ. Часть готового материала в форме кубика раздавливают под прессом.

- Неразрушающий метод. При его использовании параметры бетона измеряют без разрушительных воздействий.

Большей популярностью отличается второй способ. Для этой цели используют устройства упругого отскока, приборы с ультразвуковой технологией или ударного отскока.

При помощи портативных измерителей можно точно определить нужный параметр, не затрачивая много времени. Существуют разные механизмы, которые отличаются принципом работы. Приборы отличаются функционалом:

- Электронные. Точны, могут фиксировать 5 тыс. измерений единовременно. Электронные измерители отличаются принципом воздействия на измеряемый материал.

- Склерометры. Эти приборы определяют импульс и величину удара бойка. Склерометр применяют при нехватке данных о прочности материала. Измерения проводятся в условиях, которые неблагоприятны для других устройств. В процессе измерений учитывают вид наполнителя, условия отвердения и давность изготовления изделия.

- Механические. Такие методы используют при определении прочности бетона различных классов. Предельные показатели устройств, которые используются по этому методу, равны 5-100 Мпа. Замеры проводят по показаниям энергии удара, величины отскока бойка, размеров следа от бойка.

- Ультразвуковые. Ими определяют прочность бетонных конструкций при затвердевании, а также передаточную и отпускную. Измерения осуществляют по скорости распространения звуковых волн по поверхности бетонной конструкции. Датчики располагают с двух сторон от изделия или с одной. Ультразвук распространяется со скоростью 4500 м/с.

При помощи таких устройств легко узнать прочность материала.

Стадия твердения

Когда стадия схватывания завершена, бетон начинает затвердевать. Максимальный срок, на который может растянуться этот процесс, может составить несколько лет. Однако узнать марку бетона получится уже спустя месяц

Важно учесть интенсивность набора прочности при разных внешних условиях. В первые трое суток прочность достигает 30% от марочного значения

На вторую неделю состав приобретает 70% от конечного показателя. После трех месяцев прочность достигает 90%. Впоследствии затвердевание существенно замедляется.

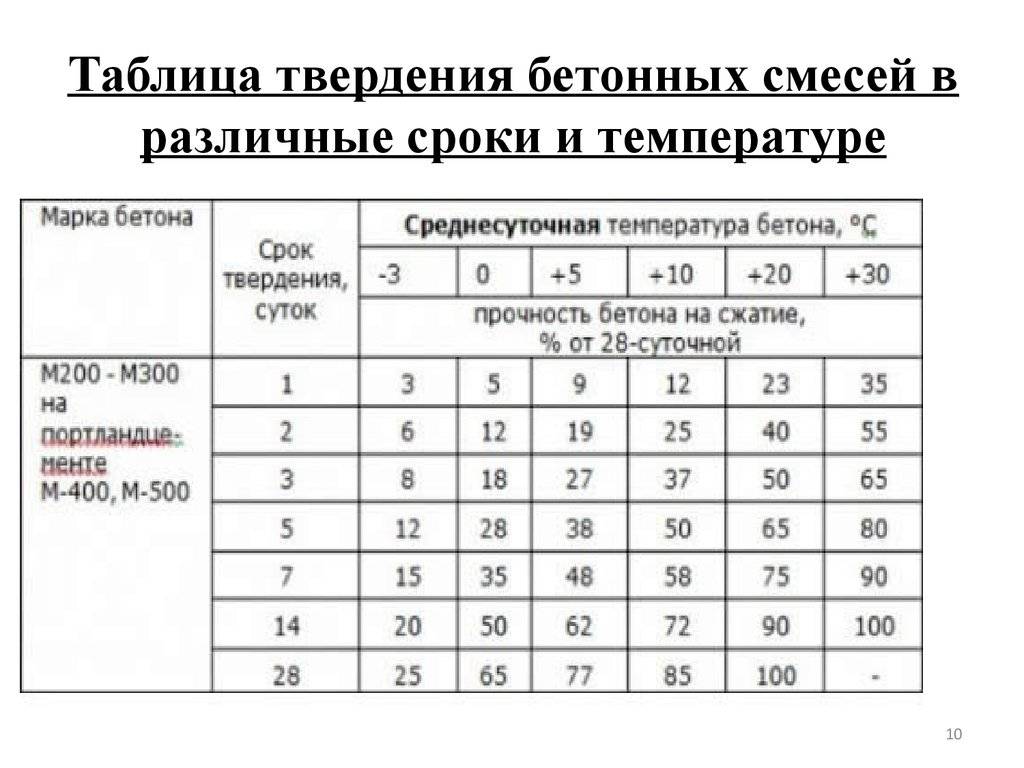

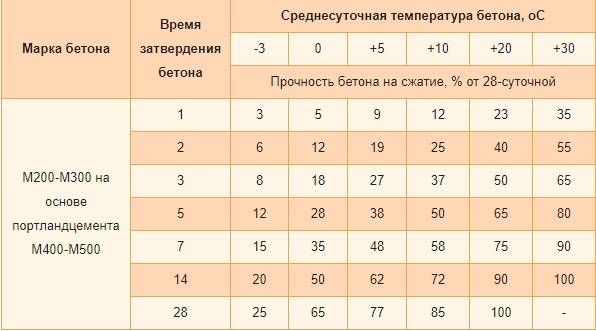

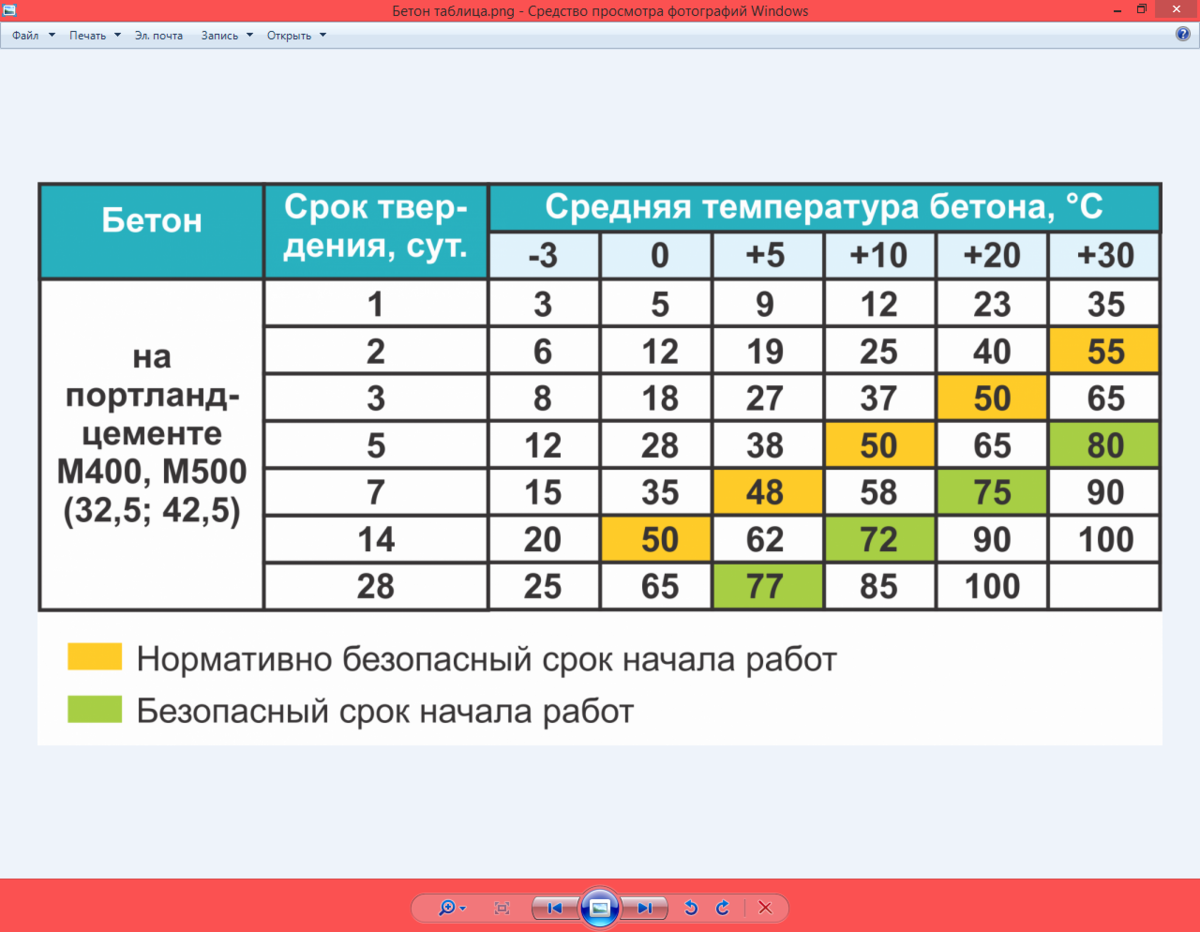

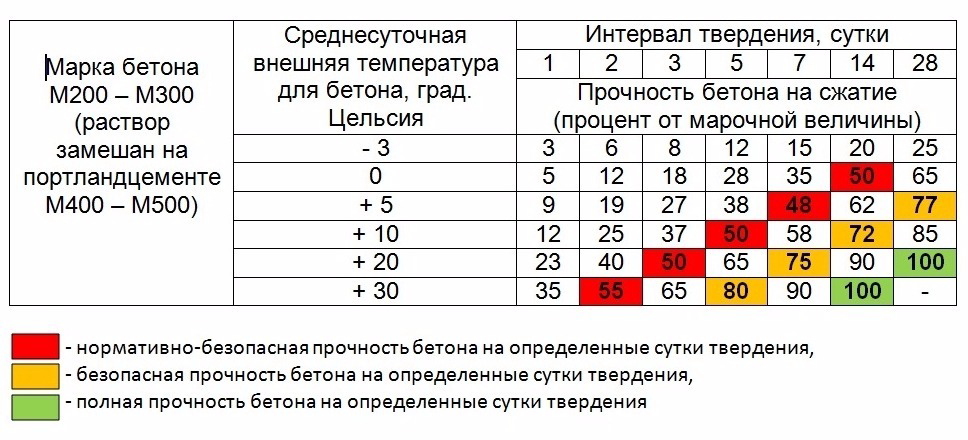

Спустя три года, показатель вдвое превышает значение, определенное спустя 28 суток после заливки. Благодаря специальной таблице легко узнать, сколько прочности в процентном соотношении наберет бетон при конкретной температуре за выбранный промежуток времени.

Влажность

Низкая влажность негативно отражается на процессе затвердевания бетона и набора им прочности. Когда в воздухе мало влаги, не происходит гидратации цемента. В результате процесс отвердения бетона не происходит.

Высокие показатели температуры и влажности хорошо сказываются на наборе прочности. При 70-90 градусах прочность нарастает стремительно. В этом режиме составы пропариваются в автоклавах при высоком давлении.

Однако чрезмерное нагревание бетона приведет к его высыханию и потере прочности. Исключить эту ситуацию можно увлажнением. В жаркую погоду бетон набирает прочность быстрее, поэтому работы лучше проводить летом.

Температура, оптимальная для быстрого затвердевания бетона, равна 30 градусам. В таких условиях состав наберет 97% нормативной прочности за 11 дней. При пяти градусах камень не достигнет безопасного показателя даже за 2 недели. Это требует разогревания и утепления укладки.

Нормативные условия для заливки

Гидратация бетона является экзотермической реакцией, температурный максимум которой наблюдается в конце процесса. Скорость реакции прямо пропорциональна температуре внешней среды. Однако при значениях больше 30 градусов тепла она начинает снова уменьшаться. Лучшим температурным диапазоном для заливки фундамента, согласно традиционной технологии, считается интервал 15-25 градусов тепла.

При оптимальных условиях окружающей среды процесс созревания бетона завершается за 28 суток, а в течение двух недель достигается 70-процентная прочность фундамента. Однако в диапазоне от 0 до 10 градусов процесс значительно замедляется. В этом случае для набора 70% прочности необходимо в два раза больше времени. Более низкие температуры уже относятся к критическим.

Зависимость времени набора прочности бетонным основанием от температуры

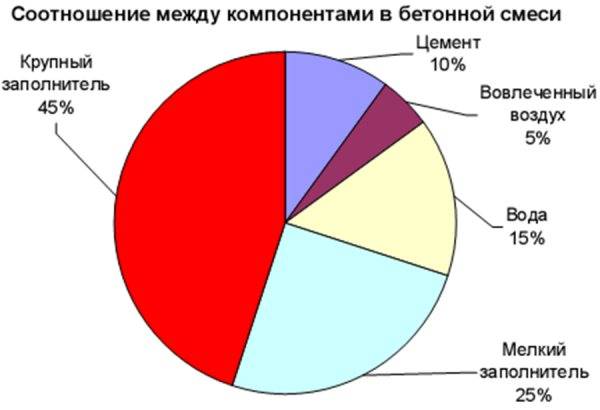

Вода является необходимым компонентом реакции гидратации. Она играет в бетонном растворе двоякую роль:

- в качестве химического реагента в химической реакции;

- как смазка, облегчающая смешивание и укладку бетона.

Цемент и вода при химическом взаимодействии связываются в пропорции 10:3. Но такой раствор не будет обладать достаточной пластичностью для плотной укладки. В нем останутся пузырьки воздуха, которые:

- увеличивают пористость материала;

- снижают прочностные характеристики фундамента.

Содержание воды в бетонной смеси должно быть наименьшим, обеспечивающим необходимую плотность укладки.

Заливка фундамента летом

Многие знают, что опасно заливать бетон под фундамент зимой, так как он может быстро замерзнуть. Однако жаркий период оказывается для раствора бетона таким же негативным фактором. При температуре внешней среды выше 30 градусов реакция схватывания бетонного раствора ускоряется, вследствие чего масса расширяется. Охлаждаясь, бетон стремится к сжатию, что приводит к остаточным напряжениям и деформациям.

Этапы постройки фундамента

Способы предотвращения трещин

Часто образование трещин наблюдается уже в первые часы после завершения заливки фундамента. Для предотвращения трещин в жаркую сухую погоду рекомендуется:

Трещины на фундаменте после заливки бетона

- готовить растворы из портландных цементов, марка которых выше проектных показателей бетона хотя бы в 1,5 раза;

- использовать пластифицированные портландцементы;

- укладывать бетон вечером или ночью, когда нет прямого солнечного воздействия;

- при возникновении усадочных трещин в течение 1 часа после укладки провести еще одно вибрирование смеси;

- обеспечить меры защиты бетона от потери воды.

Приготовление раствора на площадке

Если раствор бетона готовится непосредственно на строительной площадке, необходимо:

Приготовление бетонного раствора на стройплощадке

- цемент, песок и другие исходные материалы хранить под брезентом или непрозрачным навесом;

- в качестве источника воды использовать колодец либо скважину;

- добавить в бетономешалку кусочки льда из морозилки, не нарушая при этом пропорцию воды и цемента;

- чтобы снизить количество выделяемой теплоты, уменьшить объем цемента до предельно допустимого значения;

- если есть возможность, перед замесом охлаждать щебень и песок;

- перед началом заливки фундамента облить водой опалубку – испаряясь, она обеспечит некоторое снижение температуры.

Классификация бетонов

Различают несколько типов бетона по эксплуатационным характеристикам:

- тяжелы составы, выполненные из цементов М50-800;

- легкие бетоны, которые имеют пористые заполнители (М50-450);

- ячеистые составы, в которые входят легкие и особо легкие бетоны (от М50 до М150).

Устанавливают марку бетона в процессе подготовки проекта, который необходим при возведении объекта.

Набор прочности материала на растяжение растет при повышении марки цемента по прочности на сжатие. Учитывая область использования бетона, определяют как марку, так и класс его прочности. Самыми неустойчивыми к нагрузкам считаются бетоны М50, М75 и М100. Они не используются для ответственных конструкций.

При устройстве домов, для которых требуется повышенная прочность основания, используют бетон М300. При создании бетонной стяжки можно применять состав М200. Цементные изделия, начинающиеся от М500, относятся к категории самых крепких.

Разница в прочности марок объясняется составляющими их компонентами

Важно точно соблюдать пропорции. Наилучших показателей можно достичь, используя большую долю связующего вещества

Для перевода марки в класс применяют такую формулу:

B=(M*0.787)/10

Здесь B означает класс, а M – марку. Больше узнать о марках и классах можно из таблицы.

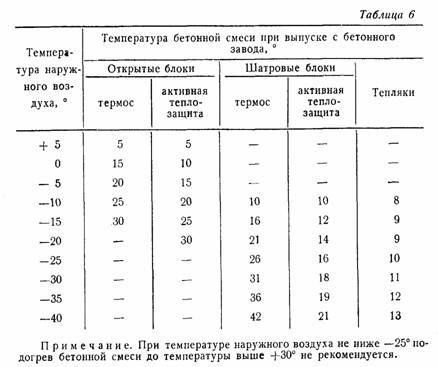

Обогрев бетона

Таблица ускорителей и замедлителей схватывания бетонных смесей.

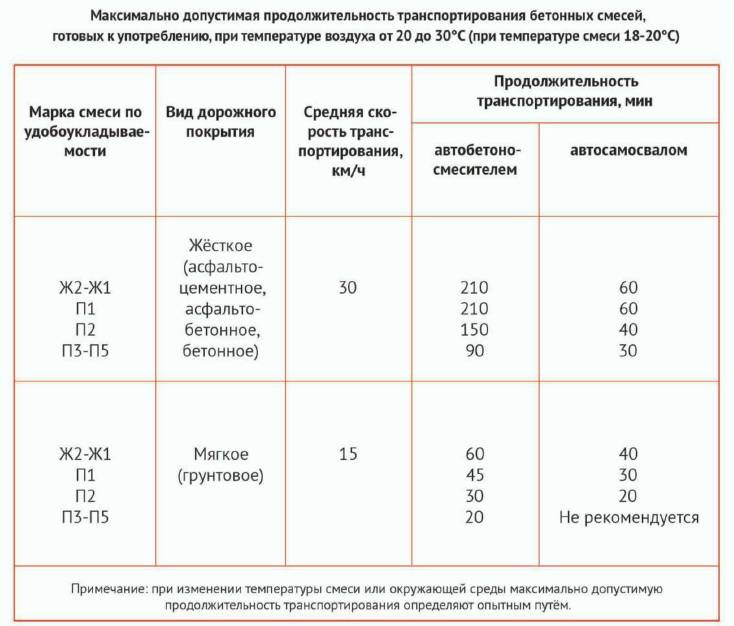

Нужно учесть, что температура смеси при выгрузке из бетономешалки должна быть не более 30°С, так как при большей температуре она просто застынет и потеряет необходимую для укладки подвижность. Также следует знать, что не рекомендуется добавлять воду в приготовленную смесь, потому что это приводит к снижению ее прочности.

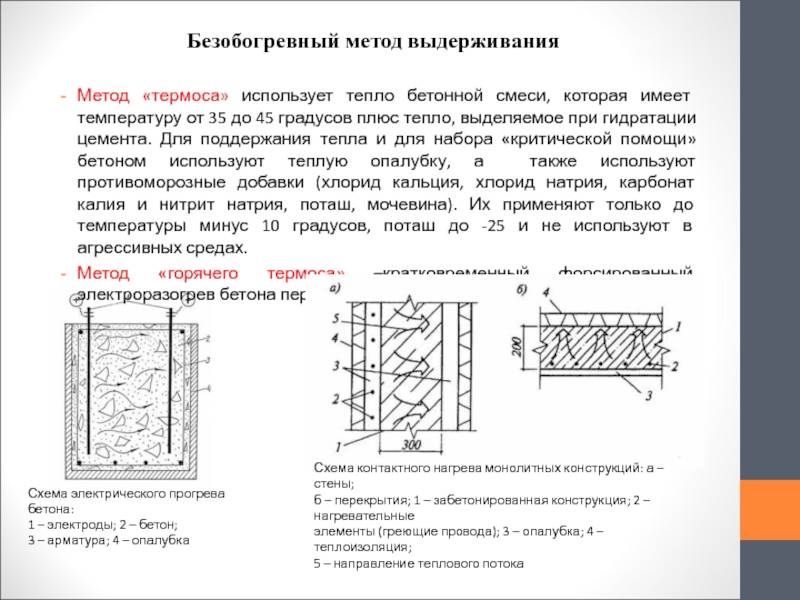

Непосредственно перед тем, как уложить бетон в конструкцию, его можно подогреть в специальном бункере — использовать электропрогрев. Электрический ток проникает через бетонную смесь, и она разогревается до температуры 50-70°С.

Разогретая смесь должна быть сразу же уложена, так как она достаточно быстро густеет. Процесс твердения составляет 3-7 дней, при этом бетон будет выделять весомое количество тепла. Для того чтобы на некоторое время это тепло сохранить, опалубку и открытые ее места нужно накрыть хорошим изоляционным материалом (минеральная вата, шевелин, опилки и т.д.). Данный способ называется термос. Таким способом обогрева бетонной смеси специалисты рекомендуют пользоваться для сооружения конструкций со средней толщиной.

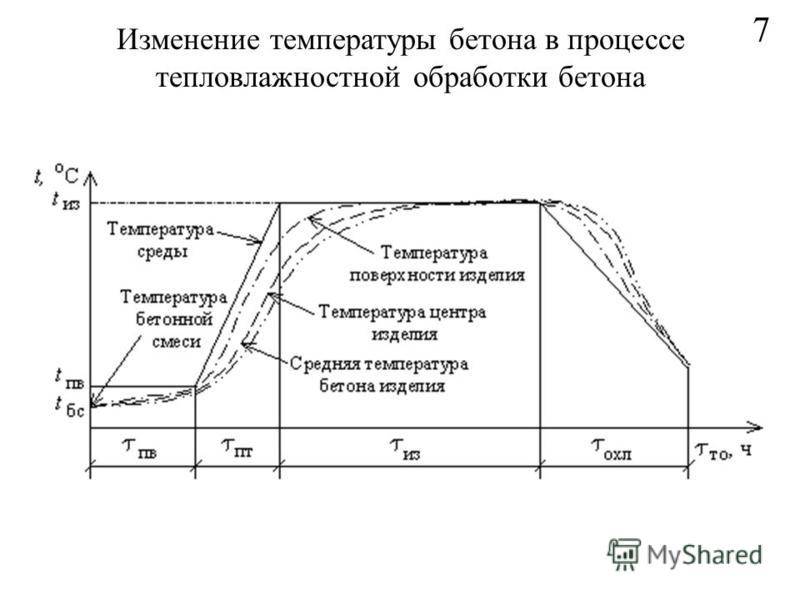

Существует обогрев бетона с использованием пара. Водяной пар пропускается посередине двойной опалубки, которая его окружает, или по трубкам, расположенным внутри бетонной смеси. Пар может пропускаться и по каналам, которые заблаговременно вырезаются на внутренней стороне опалубки. Как правило, температура пара колеблется в пределах от 50 до 80°С.

Обогрев бетонной смеси с помощью пара позволяет достичь ее твердения в сравнительно короткое время (2 суток).

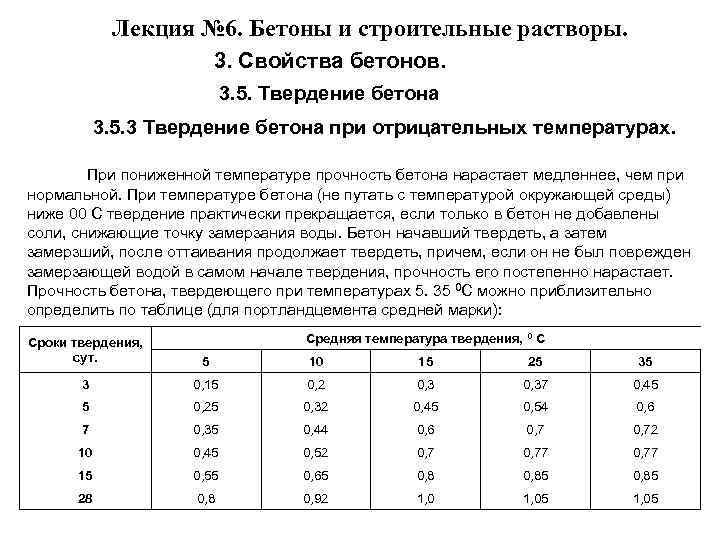

Прочность бетона в разные сроки твердения при различных температурах

Приведем таблицу для отображения относительной прочности бетона (за единицу принята прочность 28-дневного бетона, твердеющего при +15 гр. С) в разные сроки твердения при различных температурах

| Срок твердения бетона, сут | 5 ⁰С | 10 ⁰С | 15 ⁰С | 25 ⁰С | 35 ⁰С |

| 3 | 0,15 | 0,2 | 0,3 | 0,37 | 0,45 |

| 5 | 0,25 | 0,32 | 0,45 | 0,54 | 0,6 |

| 7 | 0,35 | 0,44 | 0,6 | 0,7 | 0,72 |

| 10 | 0,45 | 0,52 | 0,7 | 0,77 | 0,77 |

| 15 | 0,55 | 0,65 | 0,8 | 0,85 | 0,85 |

| 28 | 0,8 | 0,92 | 1 | 1,05 | — |

Для индивидуальных строителей, еще не набравшихся опыта, можно привести такое правило:Если ожидается среднесуточная температура ниже +5⁰С на ближайшие 28 суток, заливать фундамент не рекомендуется.

Оставлять малозаглубленный и незаглубленный фундамент на зиму без нагрузки недопустимо. Если это все же произошло, нужно хорошо утеплить сам фундамент и грунт возле него любой насыпной теплоизоляцией – керамзитом, шлаком, или минватой, любым способом уменьшить промерзание грунта возле фундамента. Все арматурные выпуски из фундамента также нужно утеплять, на всю высоту.

Бывают случаи, когда бетонировать нужно именно зимой – это может быть связано с ценами на материалы, невозможностью доставки в теплое время года, или же с особенностями грунтов основания. Методы и технология зимнего бетонирования и прогрева бетона – долгая отдельная тема.

Если нужно бетонировать в жару

В случае, когда температура воздуха выше +25⁰С, а относительная влажность менее 50%, следует:

Применять для приготовления бетонной смеси цементы с марочной прочностью, превышающей требуемую прочность бетона не меньше, чем в полтора раза, а также пластифицированные быстротвердеющие цементы (требуют ускорения технологического процесса). Для повышения удобоукладываемости смеси возможно вводить модификаторы.

- Также возможный вариант – замедлять схватывание и твердение бетона введением добавок — замедлителей.

- Бетонировать во время суток с самой низкой температурой воздуха или ночью, днем закрывать бетон от солнца.

- Возможно охлаждение бетона льдом. Нельзя допускать, чтобы температура бетонной смеси повышалась больше +35⁰С.

- Если вследствие усадки бетона произошло поверхностное растрескивание, возможно вибрировать смесь или простучать опалубку, но не позже, чем через 30-45 мин после завершения бетонирования.

- Свежеуложенный бетон нужно закрывать от солнца и ветра, чтобы как можно больше уменьшить обезвоживание. Бетон нужно прикрыть материалом, удерживающим влагу, и постоянно его увлажнять, возможно установить газонный распылитель. До схватывания бетон поливать нельзя. После того, как бетон схватится, нужно организовать постоянный полив, периодически поливать и оставлять бетон сохнуть недопустимо. Поливают водой и бетон, и все доступные поверхности опалубки.

- От солнца можно закрывать бетон по слою увлажненного материала (геотекстиля, дорнита, мешковины и т.д.) сверху отражающими фольгированными покрытиями.

Чем больше массив бетонной конструкции (и меньше модуль охлаждаемой поверхности, измеряемый отношением площадь/объем), тем с более сильной экзотермией проходит гидратация. При габаритах конструкций более 75 см минимального сечения бетон может перегреться и при температуре в +20⁰С, и для предотвращения усадочных трещин меры по охлаждению бетона нужно принимать в том же порядке. Строительные нормы регламентируют для конструкций с модулем поверхности меньше 3 держать верхний предел температуры бетонной смеси не более +25⁰С. Измеряют температуру бетонной смеси термометром на глубине не меньше 5 см от поверхности.

Стадия схватывания

Бетон начинает схватываться уже в первые сутки. Температура напрямую влияет на сроки отвердевания состава:

- Теплая погода. Летом, когда на улице стоит средняя температура +20-25 градусов, на схватывание уходит всего час. Процесс начинается спустя 2 часа. Общее время схватывания – 3 часа.

- Прохладное время. В случае похолодания и завершения момент начала и окончания этого процесса немного сдвигается. Схватывание при таких условиях занимает около суток. Когда на улице нулевая температура, бетон начинает схватываться после 6-10 часов с момента изготовления смеси. Процесс длится 20 часов.

Смесь еще обладает подвижностью на первой стадии. За это время легко изменить форму конструкции, оказав на нее механическое воздействие. Возможно продление схватывания за счет тиксотропии (способности состава разжижаться при механических воздействиях). Этот механизм позволяет снизить вязкость раствора. Когда материал перемешивается в бетономешалке, сохранить его на первой стадии можно значительно дольше.

Разрушающие методы

Любая строительная организация самостоятельно выбирает способы контроля, но согласно требованиям действующим сегодня СНиПов, разрушающий контроль должен производиться обязательно.

Выполнить эти требования можно несколькими способами:

- прочность бетона определяют на изготовляемых специально образцах. Этот метод применяют при возведении железобетонных конструкций сборного типа и для контроля выхода готовой бетонной смеси на строительной площадке;

- замеры прочности получают, выпиливая или вырубая образцы непосредственно из конструкции. Пробы берутся в определенных местах. При этом, в зависимости от напряженного состояния, учитывается снижение несущей способности. Места взятия проб должны быть указаны в проектной документации либо определяться проектировщиками по ходу ведения работ;

- образцы, так называемые “кубики”, изготовленные непосредственно на строительной площадке согласно конкретному технологическому регламенту, для испытаний отправляются в лабораторию. Однако получение бетонных кубиков (их отвердение, хранение) значительно отличается от реального ведения бетонных работ (степени уплотнения и времени твердения смесей). Данные различия значительно снижают правильность результатов, полученных таким методом.

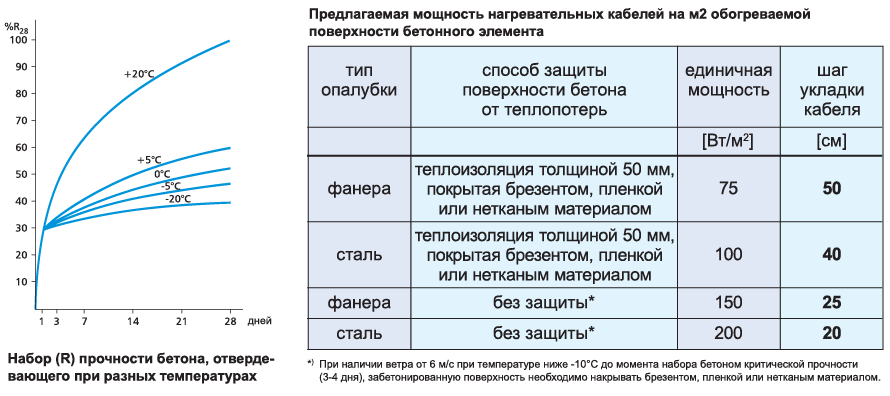

Бетонирование при низких температурах

Для бетонирования при низких температурах применяют различные меры – используют быстротвердеющий цемент, увеличивают расход цемента, предварительно греют заполнители до +35⁰С и воду до +75⁰С и выше. Воду, нагретую до +80⁰С и более, добавляют в цемент, предварительно смешав с крупным заполнителем, считается, что иначе можно запарить цемент. Хотя, по лабораторному и строительному опыту, портландцемент М400 и М500 «запарить» не так просто.

Кроме того, при зимнем бетонировании греют опалубку и основание, добавляют в бетон противоморозные добавки и укрывают бетон «термосом», или строят над конструкцией парники. Часто этого далеко не достаточно. Хотя реакция гидратации экзотермическая, то есть идет с выделением значительного количества тепла, этого на морозе мало. Поверхностный нагрев бетона и внутренний прогрев – электродный или нагревательными проводами – дело сложное, затратное. И выгод у зимнего бетонирования по сравнению с летним – никаких.