Обследование бетонных конструкций

Для чего выполняется контроль качества бетонных, ж/б конструкций?

Лабораторные испытания бетона выполняется для подтверждения его фактического состояния проектным параметрам качества. Экспертиза качества бетона выполняется в несколько этапов различными видами контроля в зависимости от стадии монтажа конструкций.

Как можно сэкономить на услугах строительной лаборатории?

1. Правильно «забивать» кубы бетона. В рамках проведения экспертизы бетона мы часто встречаем ошибки при заливке кубов, как то: неправильно уложили в форму, неправильно уплотнили, нарушили условия хранения (оставили на улице, бетон заморозили, он не «схватился») ведут к получению строительной лабораторией некорректных результаты испытаний контроля прочности бетона, иных. Следствие: дополнительные выезды строительной лаборатории на перепроверку, повторные испытания бетона и трата вами денег на оплату этих выездов. Технология «забивки» подробно приведена в ГОСТ 10180-2012 «Методы определения прочности по контрольным образцам».

2. Как проверить бетон без лаборатории — шпаргалка для прорабов. При поступлении очередной партии в «миксерах» проверьте своими силами удобоукладываемость бетонной смеси. Этот простой метод даст вам первоначальное понимание о качестве поступившего бетона. Лаборатории выполняют это испытание по ГОСТ 10181-2014 «Смеси бетонные. Методы испытаний.»

3. Оптимизируйте кол-во выездов. ГОСТ 18105-2015 «Бетоны правила контроля и оценки прочности» предписывает выполнять испытания прочности бетона по кубам или неразрушающими методами контроля на 7-е и 28-е сутки. Ряд заказчиков необоснованно вызывает строительную лабораторию на каждое снятие опалубки. Это делаете только тогда, если в проекте есть прямое указание на экспертизу распалубочной прочности бетона (т.е. необходимо сделать промежуточные между 7-ми и 28-ми сутками измерения). А каждый выезд строительной лаборатории стоит денег. Дополнительно: объединяйте близкие «по возрасту» виды испытаний и сэкономьте этим время и деньги на вызовы строительной лаборатории.

4. Готовьте площадку зимой. При проведения «отрыва со скалыванием» для ускорения выполнения работ строительной лабораторией к приезду инженеров лаборатории готовьте горелку (газовый балон), удлинитель для прогрева конструкции в зоне испытания, т.к. иначе померзший бетон даст некорректные показатели или специалисты строительной лаборатории будут простаивать без работы, пока вы будете выполнять эти подготовительные работы.

5. Будьте внимательны к документам. Относитесь внимательно к документам на поступившую партию бетона. Мы обнаруживали бетон марки B22,5 там, где по проекту должен быть B30. Причина, как оказалось: с завода отгружали бетон на разные объекты и оператор перепутал получателей данной партии. В итоге на площадку пришел не В30, а В22,5 и его, не проверив, пустили в работу. Ругань, крики – усиление конструкций, неплановые траты денег строительной компанией.

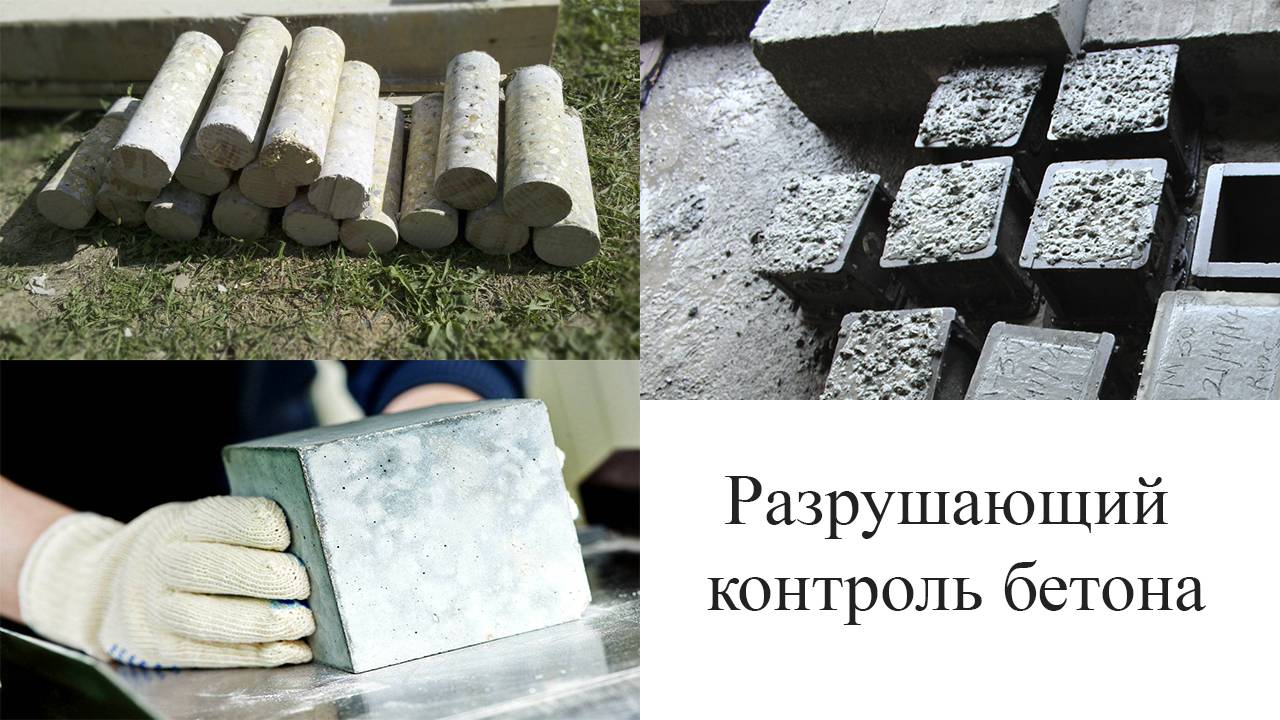

Один из видов классифицикации бетонов: по объемной массе (тяжелые и легкие). Лабораторные испытания бетона легкого бетона (плотность менее 1800 кг/м3) проводят на соответствие его фактической плотности, прочности, морозостойкости, иным параметрам проектным параметрам. Испытания проводятся по контрольным образцам (к примеру, кубы – «кубики», разрушающий вид испытаний на прессе) отобранным из конструкций или иным допустимым нормативами на данный вид конструкций методам.

В случае работы с тяжелым бетоном (плотность более 1800 кг/м3) экспертиза бетона проводится в т.ч. по параметрам прочности при сжатии, морозостойкости и водонепроницаемости.

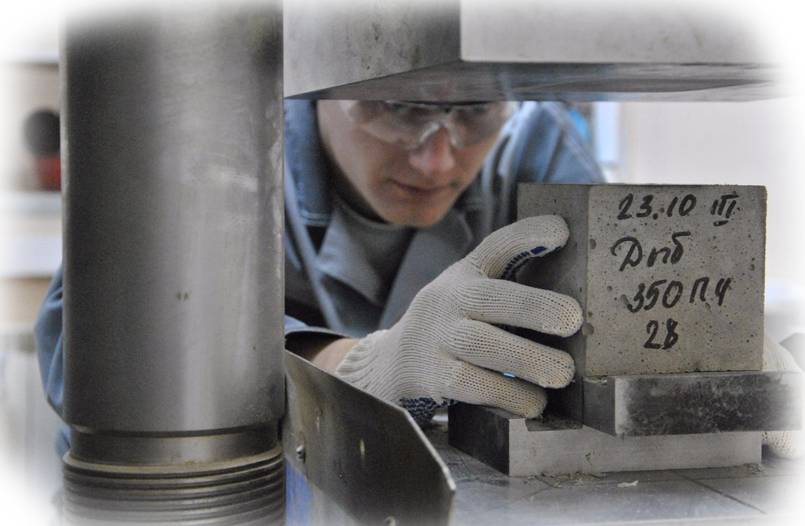

Как быть с определением параметров бетона в уже смонтированной конструкции? Так называемые, разрушающие лабораторные методы обследования здесь уже не подходят (испытания «кубиков» бетона на прессе). Для этой ситуации контроль качества бетона проводится косвенными методами: отрыв со скалыванием, «ультразвук» бетона, склерометр («упругий отскок»)– неразрушающие методы.

Процедура тестирования прочности бетонных кубов

Понадобится:

Машина для испытания на сжатие испытательный лабораторный пресс

Подготовка конкретного кубического образца

Пропорция и материал для изготовления этих образцов для испытаний взяты из того же бетона, который используется в строительстве объекта в полевых условиях.

Образчик для изготовления кубов бетона

Необходимо 6 образцов кубов 15 * 15 см

Смешивание бетона для испытания куба

Смешайте бетон вручную или в лабораторном смесителе

Ручное смешивание

- Смешайте цемент и мелкий заполнитель на водонепроницаемой неабсорбирующей платформе, пока смесь не будет тщательно смешана и не приобретет однородный цвет.

- Добавьте грубый заполнитель и смешайте с цементом и мелким заполнителем, пока грубый заполнитель не будет равномерно распределен по всей партии.

- Добавьте воду и перемешивайте, пока бетон не станет однородным и не приобретет желаемой консистенции.

Подготовка кубов для теста

- Почистить бугры и нанести масло

- Залить бетон в формы слоями толщиной около 5 см.

- Уплотните каждый слой, используя не менее 35 ударов на слой, используя трамбующий предмет

- Выровняйте верхнюю поверхность, выровняйте ее шпателем

Образцы для испытаний хранятся на влажном воздухе в течение 24 часов, и по истечении этого периода образцы помечаются, удаляются из форм и хранятся в чистой пресной воде до вынимания перед испытанием.

Плюсы и минусы разрушающего метода

К плюсам определения прочности бетона разрушающим методом можно отнести следующие:

- Используют камеры, в которых автоматика контролирует и поддерживает температуру и влажность.

- Измеряется искомый параметр – усилие, которое соответствует разрушению при сжатии.

- Исследуется образец материала, который изымается из тела конструкции, а не исключительно из поверхностного слоя.

Минусы у определения прочности бетона разрушающим методом тоже есть:

- Для выполнения испытаний под гидравлическим прессом – заготовка образцов бетона проводится заранее.

- Повреждает целостность бетона.

Неразрушающие методы

ГОСТ 22690 объединяет в эту группу прямые и косвенные механические методы проверки прочности. Первые основаны на замерах механических воздействий на испытуемый материал. Вторые – на сравнении показаний приборов, т.е. косвенных характеристик с прочностными показателями разрушающих методов.

Прямые:

- Отрыв металлических дисков. Позволяет исследовать параметры местного разрушения бетона в месте отрыва приклеенного к нему металлического диска. Приложенное для отрыва усилие фиксируют прибором типа «Оникс». Полученный показатель делят на площадь диска. Затем число сверяют со справочной информацией. Используется для проверки армированных конструкций. Но в России этот способ встречается редко. Он не получил распространения из-за сложности с наклейкой дисков эпоксидным клеем в холодную погоду.

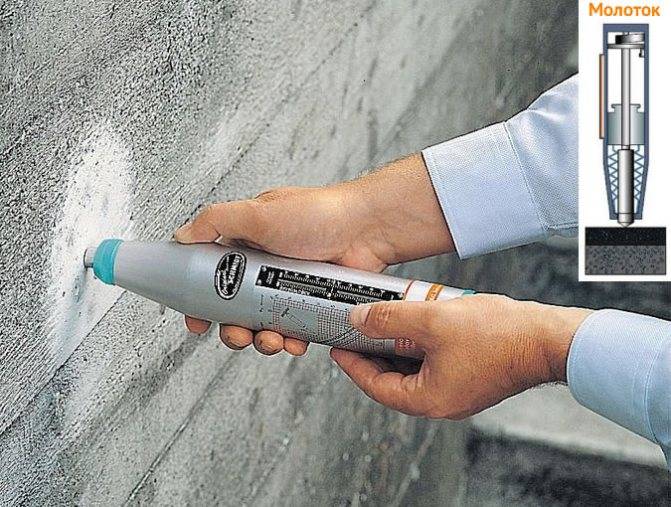

- Вырыв анкера со скалыванием. Измеряется сопротивление, которое оказывает бетон во время отрыва фрагмента камня с помощью анкера. Способ считают трудозатратным. Предварительно необходимо выбуривать отверстия для анкеров и затягивать их до раскрытия. Не подходит для испытаний тонких конструкций.

- Скалывание ребра конструкции. Метод применяют для проверки прочности линейных изделий: свай, ригелей, балок, перемычек.

Косвенные:

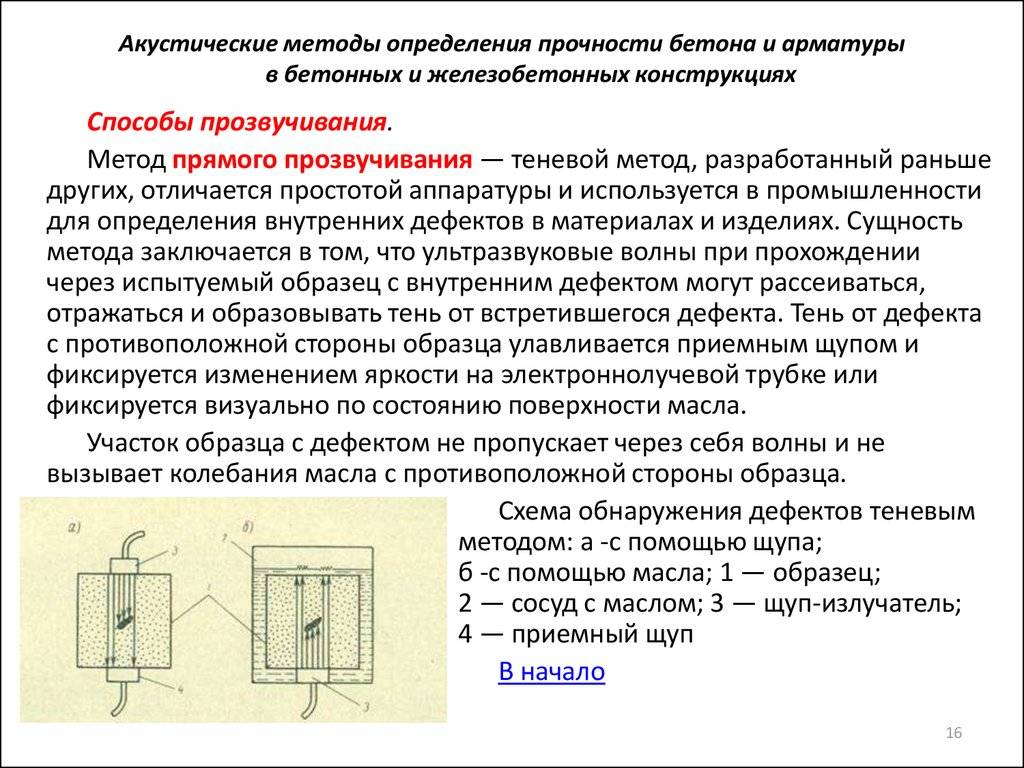

Ультразвуковой контроль прочности бетона. Принятое сокращение — УЗК. Это метод базируется на разной скорости прохождения ультразвуковых волн через бетоны различной прочности. Проверку производят методом сквозного и поверхностного прозвучивания. Работы регламентируют ГОСТом 17624. В этом документе зафиксированы требования к технологии проведения испытаний на объектах строительства. Также указаны формы протоколов испытаний. Преимущество этого способа заключается в точности (при использовании современных приборов) и быстроте получения показателей. Но при применении УЗК необходимо произвести дополнительные вычисления и построить градуировочную зависимость, которая свяжет полученные данные с прочностью материала.

- Ударно-импульсный способ. При проведении испытания прибор считывает энергию удара и ее изменение в момент соударения бойка с поверхностью бeтона. Точность измерений при этом способе невысокая и несравнима с показателями лабораторных тестов. Зато есть преимущества в простоте процесса.

- Метод упругого отскока. Метод основан на связи прочности бетона со значением отскока бойка от поверхности бетона. Измеряют величину единицы отскока и далее, вычисляют прочность по заранее построенной градуировочной зависимости. Для работы применяют компактный прибор — молоток Шмидта, инструмент, который изобретен ещё в 1948 году. Из несущественных минусов отметим необходимость предварительной подготовки площадки, на которой проводят измерения.

Метод пластической деформации. Это тоже способ, которым проверяют прочность бетонной поверхности. Используется ударный инструмент — молоток Кашкарова. Им ударяют по листам бумаги с копиркой, которые выкладывают на исследуемую поверхность. Затем замеряют параметры отпечатка на бумаге, который оставляет эталонный стержень на конце молотка. Показатели соотносят со справочными цифрами, взятыми из нормативных документов. Является довольно экзотическим методом, который редко применяется на практике, ввиду сложности с воспроизводимостью измерений разными испытателями.

Классификация методов испытаний, этапы проведения

Бетонное основание в процессе строительства проверяется в состоянии незатвердевшей массы и в застывшем виде. Выбор методов испытания бетона зависит от года постройки и эксплуатации сооружения, применяемом оборудовании, исходных данных.

В жидком виде смесь исследуется после замеса строительного раствора. Это нужно для определения технологических показателей.

Проводятся следующие алгоритмы:

- проверка коэффициента уплотнения;

- осадка конуса. Определяет показатель однородности структуры и ее консистенции;

- изменение пластичности материала;

- наличие или отсутствие пустот.

В частной застройке используется осмотр поверхности. Это эмпирически позволяет дать оценку качеству работы.

Признаки хорошего бетона:

- густое «молочко» поверх основания;

- цвет: серый с зеленоватым отливом. Желтый является плохим признаком;

- раствор покрывает все фракции наполнителя;

- стальной молоток после удара о конструкцию отскакивает со звоном.

На затвердевшую бетонную смесь оказывают воздействие другими методиками.

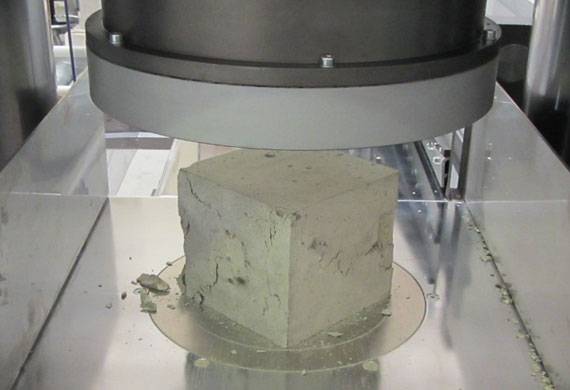

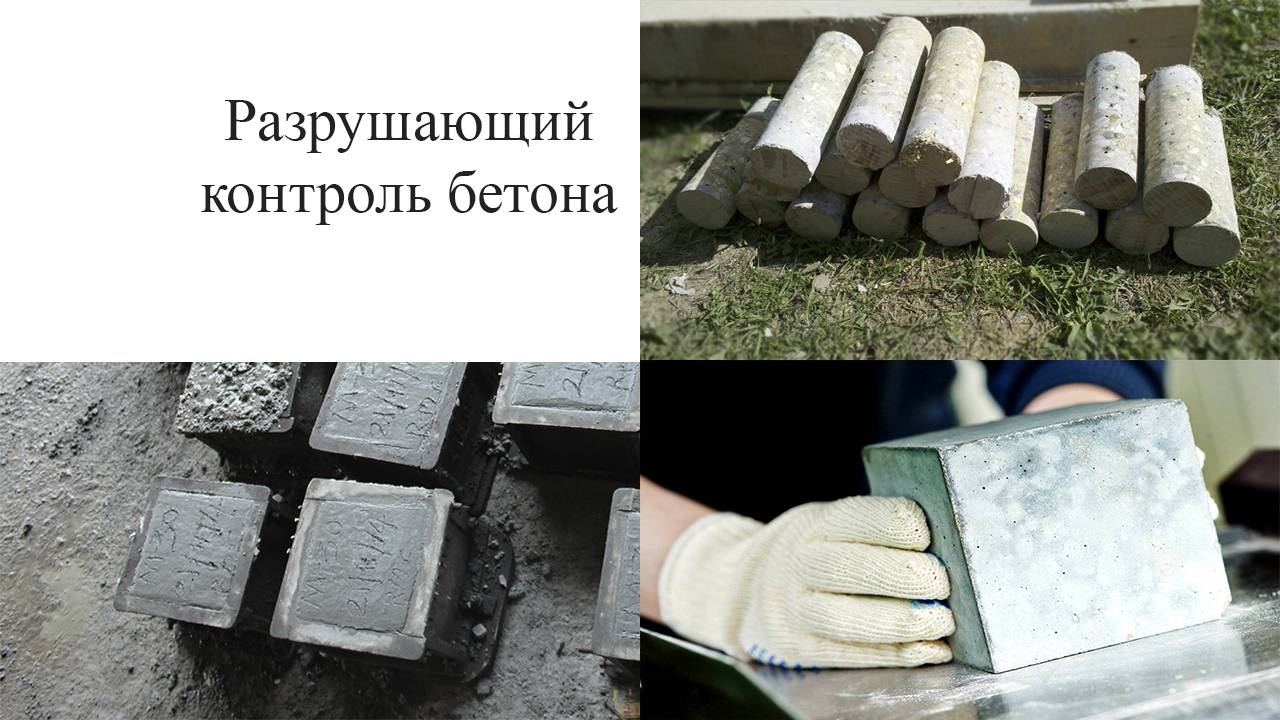

Разрушающие методы

Отбор проб бетона на строительной площадке (ГОСТ 28570-90) осуществляется путем выпиливания образца с помощью алмазных буров из застывшего монолита. При втором варианте смесь отливается в лаборатории в форме конуса, куба, цилиндра. На материал воздействуют возрастающим давлением (сжатием) с фиксацией момента начала разрушения.

Неразрушающие прямые методы

Обследовать основание помогут инструменты или приборы, способные выявить свойства бетонного раствора без повреждения конструкции или отдельного экземпляра. Взаимодействие происходит механически посредством:

- отрыва. К монолитной конструкции эпоксидным клеем крепится кусок из стали, который резко срывается вместе с фрагментом бетонного основания устройством ГПНИ-5. Прилагаемое усилие преобразуется в коэффициент посредством формулы;

- отрыва со скалыванием. Аппарат следует установить в полость бетона при помощи специальных анкеров, а затем ими извлекается часть застывшего цемента;

- скалывания ребра. Применяется на поверхностях с выступающими углами. ГПНС-4 прикрепляется к выступу и постепенно нагружается.

Неразрушающие косвенные методы

Определение прочности бетона может обойтись без трудоемкого процесса сверления, установки прибора в основание конструкции. Примером могут служить акустические устройства. Их погрешность составляет около 5%.

Различают разное воздействие для определения марки материала:

- ударный импульс. Пьезоэлектрический прибор преобразует энергию от бойка о поверхность основания в электрический ток;

- ультразвук. Аппарат УГВ-1 сравнивает скорость распространения волн в стандартной модели и застывшем монолите;

- пластическая деформация. Молотком Кашкарова наносится серия ударов по застывшей конструкции. Затем проводится измерение следов на бетоне и сравнение их с эталонными образцами;

- упругий отскок. Склерометр отмечает величину обратного движения бойка после соприкосновения со стеной. Так исследуется твердость материала.

Эта тактика более доступна для использования. Но следует по возможности устранить факторы, приводящие к искажению данных.

Деформации усадки и ползучести

Деформации усадки и ползучести учитываются при проектировании бетонных и железобетонных конструкций. Испытания проводятся по ГОСТ 24544-2020 в помещениях с постоянной температурой (20±2) °С и постоянной влажностью (60±5)%.

Ползучесть бетона – это увеличение неупругих деформаций при длительном действии нагрузки.

Усадка бетона – это уменьшение объёма и размеров вследствие уплотнения, потери влаги, затвердевания в результате химических, физических и физико-химических процессов.

Форма и минимальное количество образцов для испытаний: испытания проводятся на серии образцов призменной формы стандартных размеров (40х40х160, 70х70х280, 100х100х400, 150х150х600, 200х200х800 мм). При определении только деформации усадки серия должна состоять из трёх образцов. Определение деформации ползучести определяется одновременно с деформацией усадки, причём перед испытанием требуется определить прочность бетона на сжатие и призменную прочность, поэтому в серии должно быть не менее девяти образцов-призм и три образца-куба с размерами рёбер, соответствующими размеру рабочего сечения призмы.

Этапы проведения испытаний:

по определению деформации усадки:

- Подготовленные образцы устанавливаются в устройство для определения деформаций усадки не позднее 4 часов с момента распалубки образцов;

- Снимаются начальные показания приборов;

- Показания снимаются через сутки, далее на 3, 7, 14 сутки и далее раз в две недели до окончания испытаний;

- После их вынимают из воды, протирают влажной тряпкой и взвешивают;

- Определяются влагопотери посредством периодического взвешивания образцов;

- Испытания длятся 120 дней, либо до момента, когда три последовательных измерения покажут изменения деформаций не превышающие погрешность приборов;

по определению деформации ползучести:

- Подготовленные образцы устанавливаются в устройство для определения деформаций ползучести после достижения бетоном проектной марки по прочности на сжатие;

- Начальный отсчёт показаний приборов начинается после загружения образцов и через 1 ч;

- Показания снимаются через сутки, затем на 3, 7, 14 сутки, следующие 6 недель раз в неделю, затем 10 недель раз в 2 недели и далее один раз в 4 недели до окончания испытаний;

- Испытания длятся 180 дней;

Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний:

| деформации усадки | 4 рабочих дня |

| деформации ползучести | 180 дней |

Нормативные ссылки

В настоящем стандарте использованы следующие нормативные документы и инструкции:

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 18105-86 Бетоны. Правила контроля прочности

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22904-93 Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры

СП 13-102-2003 Правила обследования несущих строительных конструкций зданий и сооружений

ИНСТРУКЦИЯ по определению прочности бетона в конструкциях комплексным методом (Донецк 1971)

ИНСТРУКЦИЯ по определению прочности бетона в конструкциях прибором ГПНВ-5 (Донецк 1975)

Оформление результатов

8.1. Результаты испытаний оформляют документально, например, в виде заключения.

8.2. В заключении приводят:

– данные об испытанных конструкциях с указанием проектного класса, даты бетонирования и проведения испытаний;

– данные о числе участков испытания бетона и их размещении;

– прочность бетона участков и среднюю прочность бетона партии (захватки) или конструкции, класс бетона.

8.3. Результаты испытаний представляют в табличной форме, в которой указывают вид конструкций, проектный класс бетона, возраст бетона каждого контролируемого участка.

Форма таблицы приведена в приложении .

8.4. В заключении приводят обработку полученных результатов с указанием фактического класса бетона.

Как заливают бетон в мороз

Но твердение бетона требует определенных условий. Чем ниже температура по сравнению с оптимальной, тем медленнее идут процессы набора прочности; при температуре ниже +5°С они почти прекращаются.

В этих условиях разработаны различные методики ведения бетонных работ, которые позволяют не допустить замерзания бетонной смеси во время ее транспортировки и укладки, а также обеспечить правильный уход за уложенным бетоном.

Методы зимних бетонных работ делятся на две большие группы:

- «теплый» бетон,

- «холодный» бетон.

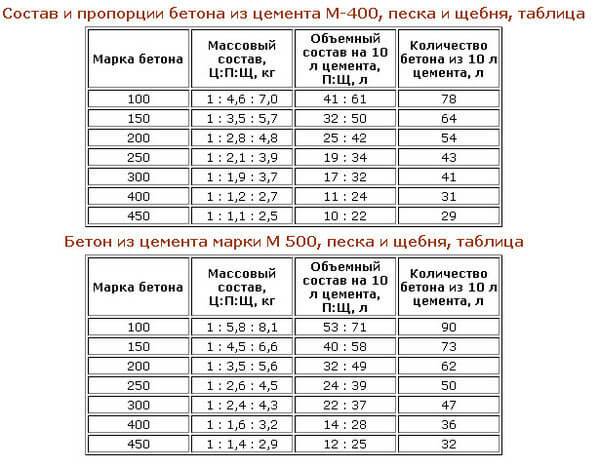

Для зимнего бетонирования рекомендуется использовать бетон маркой не ниже, чем М400 (класс 32,5).

Теплым называют бетон, который так или иначе подогревают. Здесь возможны следующие варианты:

«Холодный» бетон — это метод ведения бетонных работ без прогревающих или обогревающих мероприятий. В этом случае используются противоморозные добавки и ускорители твердения бетона.

В качестве противоморозных добавок в течение многих десятилетий используют электролиты, растворы солей калия и натрия. Однако эти добавки уместны далеко не всегда:

- хлорид натрия может приводить к коррозии металлической арматуры и закладных элементов;

- высокощелочные цементы и некоторые другие виды портландцементов не совместимы с электролитами;

- использование солей может привести к образованию высолов на поверхности изделия.

Вот почему оптимальный вариант — использование специальных противоморозных добавок для бетона, которые разработаны и проверены в лаборатории. Они не имеют тех недостатков, которые присущи солям и позволяют проводить бетонные работы даже в сильные морозы.

Противоморозные добавки часто сочетают в себе свойства пластификаторов и ускорителей твердения бетона. Они позволяют:

Противоморозные добавки могут применяться и в «теплом» бетоне, позволяя экономить электроэнергию на прогрев бетона.

Какие требования к проверке предъявляет ГОСТ

Качество бетона на прочность проверяют как сами производители, так и контролирующие органы, руководствуясь при этом требованиями ГОСТов. Методика проведения испытаний и порядок обработки полученных результатов регламентированы ГОСТами 22690-88, 10180-2012, 18105-2010, 7473-2010, 13015-2003, 17621-87, 27006-86, 28570-90.

Указанные стандарты распространяются на все виды бетона и четко определяют правила проведения испытаний всеми существующими методами и оценки прочности. Основными нормируемыми и контролируемыми значениями в ходе проверок являются:

- прочность на сжатие в конструкциях или отобранных образцах. Обозначается буквой В, определяется в классах;

- прочность на осевое растяжение (Bt) – устанавливается класс;

- водонепроницаемость (W) – проводится определение марки бетона;

- морозостойкость (F) – рассчитывается марка;

- средняя плотность (D) – исчисляется в марках.

Проводятся испытания разными методами, при этом исследуются вырубленные из монолита или только что залитые образцы площадью от 100 до 900 см². Расстояние от края конструкции и между проверяемыми местами, и количество измерений четко регламентированы нормативными документами.

Все полученные значения записываются в протокол определения прочности бетона, согласно которого определяются прочностные свойства сооружений на предмет соответствия всем действующим нормативам.

Определяются прочностные значение в Мпа или кгс/см². Ниже приведена таблица определения прочности бетона разных классов и марок.

Испытания на морозостойкость

Данный параметр характеризует возможность бетона сохранять основные физико-механические свойства при многократном замораживании и оттаивании. Это позволяет определить срок эксплуатации объекта, возведенного из подобного материала, при определенных климатических условиях.

Методику проведения таких исследований определяет ГОСТ 10060-2012. Испытания бетона на морозостойкость осуществляются с применением образцов с ребром в 10 см. Изделия пропитываются особым составом, который позволяет ускорить процесс замораживания и оттаивания. Далее образцы помещаются в специальную морозильную камеру, где охлаждаются до -50 градусов. После этого проводится их оперативное размораживание.

Такие циклы испытаний многократны. Они проводятся до тех пор, пока бетон не начнет терять свои основные физико-механические свойства. После того, как показатели изделия по прочности, а также потере массы полностью утрачены, исследования прекращаются. В соответствии с полученными результатами бетону присваивается определенная марка морозостойкости (обозначается буквой F). Чем больше циклов смогли выдержать образцы, не потеряв первоначальных свойств, тем выше их класс морозостойкости.

Для проведения данной экспертизы неслучайно используется несколько заготовок. Контрольные образцы необходимы для измерения прочности на сжатие до проведения испытаний над другими, основными, образцами.

Как подготовить образцы?

Для инспекции бетона на прочность используют несколько кубиков (их заливают в стандартные формы) из смеси и проводят с ним специальную обработку. Помните, что при выборе материала для тестирования в него запрещено дополнительно вносить или удалять любые наполнители. Заполнение бетоном форм должно происходить за полчаса после отбора, а извлечение – без использования воды или прочих жидкостей. Измерение прочности нужно проводить только через несколько дней. Образцы для испытания не должны иметь дефектов, трещин, расслоений, а наплывы раствора, что образовались после отливки в форму нужно удалить при помощи абразива.

Испытание бетона методом неразрушающего контроля ГОСТ 17624-2012

Ультразвуковой метод проверки прочности бетона заключается в регистрации скорости прохождения волн сквозь монолит. Есть сквозное ультразвуковое прозвучивание с установкой датчиков с разных сторон касательно тестируемого образца, а также поверхностное с креплением датчиков по одной стороне. Метод сквозной дает возможность контролировать прочность не только поверхностных, но и глубоких слоев конструкции.

Ультразвуковые приборы контроля используют для дефектоскопии, проверки качества бетонирования, выявления глубины залегания арматуры в бетоне и самого монолита. Устройства дают возможность многократно исследовать разные формы, осуществлять непрерывный контроль снижения/нарастания прочности.

На зависимость между марочной прочностью бетона и скоростью прохождения ультразвука влияют состав и объем наполнителя, расход вяжущего, метод приготовления бетонного раствора, степень его уплотнения. Главный недостаток метода – существенная погрешность в результатах исследования.

С учетом высокой скорости прохождения ультразвука в монолите материала (около 4500 м/с), градуировочная зависимость скорости волны и прочности бетона считается для каждого испытуемого состава предварительно. Использование двух градуированных зависимостей в отношении конкретного бетона и непонятного состава может дать большую ошибку.

Основной особенностью проверки прочности бетона неразрушающим ультразвуковым методом является возможность осуществлять массовые исследования изделий любой формы многократно, эффективно вести непрерывный контроль нарастания/снижения прочности конструкции в онлайн-режиме.

Какие методы используются для испытания на морозостойкость

ГОСТ определяет, каким образом отбирается бетон, и как хранятся образцы.

Определение морозостойкости начинают только после того, как образцы достигли проектной прочности.

Испытания ведутся непрерывно.

Методы испытания делятся на две группы:

- базовые,

- ускоренные.

1. Первый

Первый метод используют для любых видов бетона, кроме бетонов для аэродромных и дорожных покрытий, а также бетонов, которые будут эксплуатироваться в условиях воздействия насыщенной минералами воды (эти виды бетонов испытываются вторым базовым методом).

Первый метод заключается в замораживании насыщенных влагой образцов на воздухе и последующем оттаивании их в воде (температура воды 20+/–2°С).

При использовании второго базового метода, насыщенные раствором хлорида натрия образцы замораживают на воздухе и размораживают в растворе NaCl (поваренной соли).

После проведения запланированного количества испытаний измеряют изменение массы образцов и их прочности и, с помощью расчетов по специальным формулам, определяют марку бетона по морозостойкости.

2. Второй

Второй метод используется для всех видов бетонов, кроме предназначенных для аэродромов и дорожных покрытий и легких бетонов, которые будут эксплуатироваться в условиях воздействия минерализованной воды.

3. Третий

Используется для всех видов бетонов, кроме легких бетонов.

Ускоренные методы используют образцы, насыщенные раствором NaCl. Их замораживают на воздухе и размораживают в 5-процентном растворе соли.

Затем обрабатывают результаты испытаний так же, как при использовании базовых методов.

К базовым методам относят первый и второй, а к ускоренным — второй и третий.

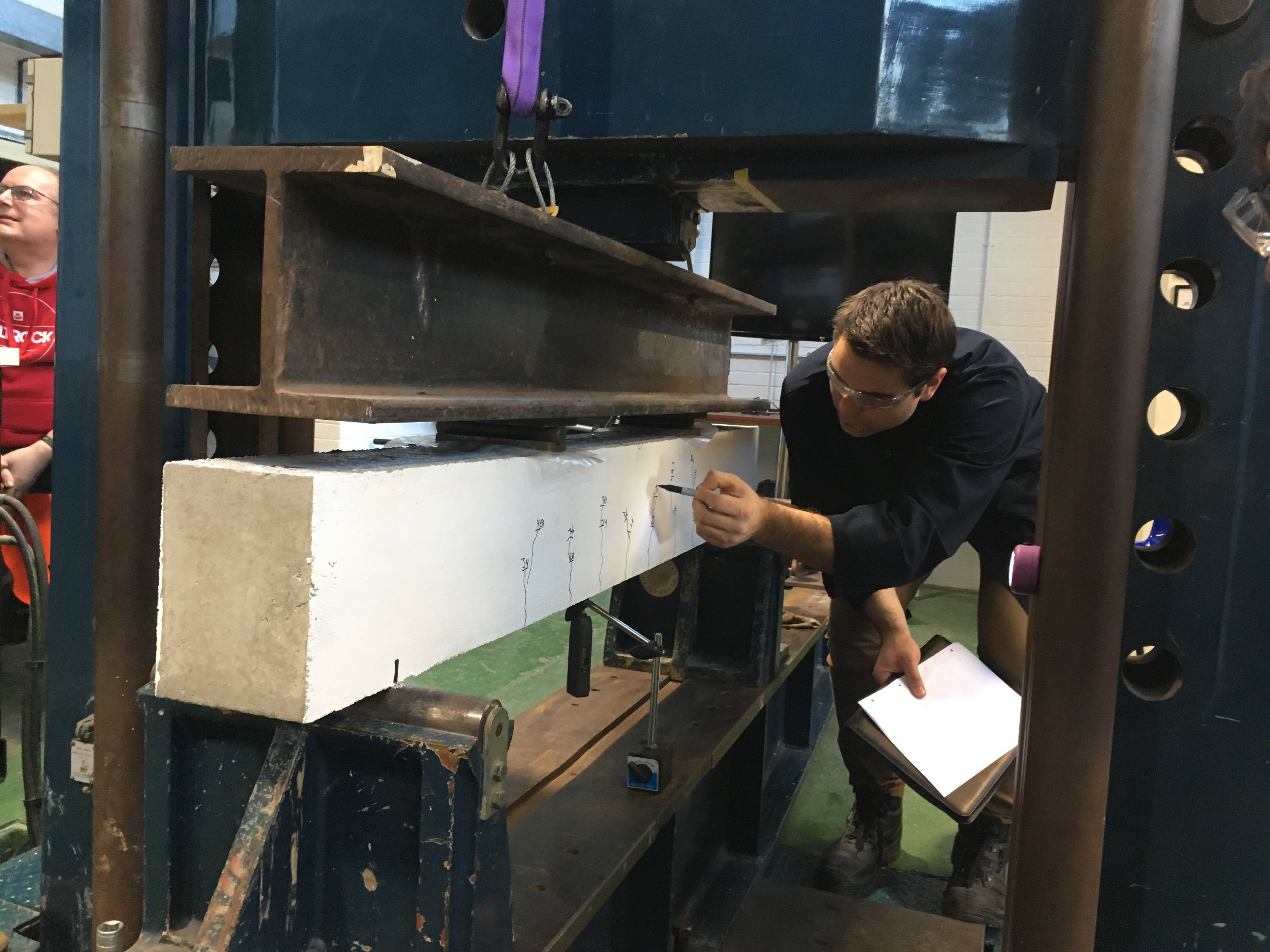

Отбор кернов. Определение прочности бетона по кернам, отобранным из конструкций

Отбор кернов осуществляют с целью определения прочности бетона конструкции и визуального осмотра выбуренных образцов.

Отбор кернов осуществляют с целью определения прочности бетона конструкции и визуального осмотра выбуренных образцов.

Испытания данным методом предназначены для определения класса бетона испытанных конструкций по прочности, и включает в себя следующие этапы.

1. Отбор кернов (выбуривание бетонных кернов) из конструкции на стройплощадке.

2. Подготовка образцов к испытаниям (из отобранных кернов).

Выбуренный бетонный керн с помощью камнерезательной установки распиливают на образцы-цилиндры.

Количество образцов-цилиндров зависит от диаметра исходного керна, и варьируется от двух до четырех.

После изготовления образцы-цилиндры выдерживаются в лабораторных условиях по ГОСТ 28570 (п.4.1.) в течение 6 дней.

3. Испытания образцов-цилиндров на прочность при сжатии.

Перед испытанием образцы замеряют, взвешивают и испытывают на прессе. Полученные данные систематизируют в таблицу, выводя среднюю прочность по каждому керну (участку бетона конструкции).

Пульсар 1.2.

Рис. 2. Внешний вид прибораПульсар-1.2: 1 – вход приемника;2 – выход излучателя

Прибор состоит из электронного блока (см. рис. 3.2) и ультразвуковых преобразователей – раздельных или объединенных в датчик поверхностного прозвучивания. На лицевой панели электронного блока расположены: 12-ти клавишная клавиатура и графический дисплей. В верхней торцевой части корпуса установлены разъёмы для подключения датчика поверхностного прозвучивания или отдельных УЗ преобразователей для сквозного прозвучивания. На правой торцевой части прибора расположен разъем USB интерфейса. Доступ к аккумуляторам осуществляется через крышку батарейного отсека на нижней стенке корпуса.

Работа прибора основана на измерении времени прохождения ультразвукового импульса в материале изделия от излучателя к приемнику. Скорость ультразвука вычисляется делением расстояния между излучателем и приемником на измеренное время. Для повышения достоверности в каждом измерительном цикле автоматически выполняется 6 измерений и результат формируется путем их статистической обработки с отбраковкой выбросов. Оператор выполняет серию измерений (от 1 до 10 измерений по его выбору), которая также подвергается математической обработке с определением среднего значения, коэффициента вариации, коэффициента неоднородности и с отбраковкой выбросов.

Скорость распространения ультразвуковой волны в материале зависит от его плотности и упругости, от наличия дефектов (трещин и пустот), определяющих прочность и качество. Следовательно, прозвучивая элементы изделий, конструкций и сооружений можно получать информацию о:

- прочности и однородности;

- модуле упругости и плотности;

- наличии дефектов и их локализации.

- форме А-сигнала

Возможны варианты прозвучивания со смазкой и сухим контактом (протекторы, конусные насадки), см. рис. 3.1.

Рис. 3. Варианты прозвучивания

Прибор осуществляет запись и визуализацию принимаемых УЗК, имеет встроенные цифровые и аналоговые фильтры, улучшающие соотношение «сигнал-помеха». Режим осциллографа позволяет просматривать сигналы на дисплее (в задаваемом масштабах времени и усиления), вручную устанавливать курсор в положение контрольной метки первого вступления. Пользователь имеет возможность вручную изменять усиление измерительного тракта и смещать ось времени для просмотра и анализа сигналов первого вступления и огибающей.

Оформление результатов для методов определения прочности неразрушающего контроля

Результаты испытаний прочности бетона заносят в журнал, в котором должно быть указано:

- наименование конструкции, номер партии;

- вид контролируемой прочности и ее требуемое значение;

- вид бетона;

- наименование неразрушающего метода, тип прибора и его заводской номер;

- среднее значение косвенной характеристики прочности и соответствующее значение прочности бетона;

- сведения об использовании поправочных коэффициентов;

- результаты оценки прочности бетона;

- фамилия и подпись лица, проводившего испытание, дата испытания.

Для ультразвукового метода определения прочности нужно воспользоваться формой журнала, установленной в приложениях №8-9, ГОСТ 17624-87 «Бетоны. Ультразвуковой метод определения прочности»

Как определить прочность бетона?

В производстве материалов и строительстве применяются методы для испытания бетона на прочность:

- разрушающие;

- неразрушающие прямые;

- неразрушающие косвенные.

Они позволяют с той или иной точностью проводить контроль и оценку фактической прочности бетона в лабораториях, на площадках или в уже построенных сооружениях.

Разрушающие методы

Из готовой смонтированной конструкции выпиливают или выбуривают образцы, которые затем разрушают на прессе. После каждого испытания фиксируют значения максимальных сжимающих усилий, выполняют статистическую обработку.

Этот метод, хотя и дает объективные сведения, часто не приемлем из-за дороговизны, трудоемкости и причинения локальных дефектов.

На производстве исследования проводят на сериях образцов, заготовленных с соблюдением требований ГОСТ 10180-2012 из рабочей бетонной смеси. Кубики или цилиндры выдерживают в условиях, максимально приближенным к заводским, затем испытывают на прессе.

Неразрушающие прямые

Неразрушающие методы контроля прочности бетона предполагают испытания материала без повреждений конструкции. Механическое взаимодействие прибора с поверхностью производится:

- при отрыве;

- отрыве со скалыванием;

- скалывании ребра.

Неразрушающие косвенные методы

Уточнение марки материала неразрушающими косвенными методами проводится без внедрения приборов в тело конструкции, установки анкеров или других трудоемких операций. Применяют:

- исследование ультразвуком;

- метод ударного импульса;

- метод упругого отскока;

- пластической деформации.

Данные обрабатывают, исключая выпадающие значения. Современные приборы оснащены электронными базами, проводящими первичные расчеты. Погрешность при акустических исследованиях при соблюдении требований ГОСТ 17624-2012 не превышает 5%.

Прибор компактен, прост в применении, выдает результаты в удобном виде — единицах измерения нужной характеристики.

По поверхности конструкции наносят серию ударов. Прочность материала определяется из соотношения полученных диаметров отпечатков на стержне и бетоне.

От чего зависит прочность

Бетон набирает прочность вследствие происходящих при взаимодействии бетонной смеси с водой химических процессов. При этом скорость химических реакций под влиянием некоторых факторов может ускоряться или замедляться, что непосредственно влияет на прочностные характеристики конечного продукта.

К числу основных технологических факторов относят:

- размеры и форма конструкции;

- коэффициент усадки бетона при заливке;

- степень активности цемента;

- процент вместительности в смеси цемента;

- пропорции в используемом растворе цемента и воды;

- типы и качество применяемых наполнителей, и правильность их смешивания;

- степень уплотнения;

- время застывания раствора;

- условия, в которых происходит отверждение: показатели влажности и температуры;

- применение повторного вибрирования;

- условия транспортировки раствора;

- уход за монолитной конструкцией после заливки.

От каждого из этих критериев зависит какой прочностью будет обладать бетон и надежность возведенных из него сооружений или отдельных конструктивных элементов.

Прочностные характеристики бетона могут ухудшиться если нарушены производственные технологии. Как пример грубых нарушений можно привести превышение допустимого времени пребывания в пути бетонной смеси, не выполнение уплотнения и трамбовки при заливке и другие.

Прямые виды испытаний

Испытание неразрушающим методом отрыва металлических дисков заключается в измерении напряжения, возникающего при отрыве от поверхности бетонной конструкции стального диска из стали. На основании результатов производится расчет прочности бетона с учетом площадей диска и используемой площади конструкции. Следует указать, что этот способ используется редко из-за повышенной трудоемкости и невозможности применения для густоармированных конструкций. По результатам исследования неразрушающим способом составляется протокол, куда заносятся все полученные данные. Неразрушающий вид испытаний методом отрыва со скалыванием состоит в измерении усилия, возникающего при отрыве специально установленного анкера из тела бетонной конструкции. Величина усилия затем используется в расчете прочности, результаты исследований фиксируются в протоколе. Испытания этим способом характеризуются повышенной трудоемкостью, связанной с пробуриванием шпуров для установки анкера и невозможностью измерений прочности густоармированных конструкций и тонкостенных элементов. Исследования методом скалывания ребра заключается в измерении усилия, которое необходимо для повреждения небольшого участка ребра конструкции и последующем расчете прочности бетона.

Заключение

Для определения прочности бетона актуально использование разнообразных неразрушающих методов, которые дают возможность быстро и без серьезных финансовых затрат проверить все нужные значения и не разрушать изделие/конструкцию. Наиболее актуальными методиками сегодня считаются упругий отскок и пластическая деформация.

Все затраты на проверку составляют стоимость покупки прибора. Для проведения вышеуказанных исследований применяют склерометр Шмидта или молоток Кашкарова. Стоимость данных приборов не очень высока, а аренда обходится и того меньше.

При выборе того или иного метода проверки прочности бетона нужно тщательно изучить особенности анализа и интерпретации результата, свести все значения в таблицы и определить искомые значения.