Приготовление рабочего состава

Для этого этапа работ лучше отвести отдельное место. На пол в два слоя размещается полиэтиленовая подстилка. На месте должна быть обеспечена смена обуви для рабочих.

Масса замешивается с опорой на гарантированную выработку – 30 минут

Последовательность действий для тонкослойных покрытий такова:

- первый компонент «А» смешивается до однородности дверью с миксером. Довести его до однородности можно за 2 минуты;

- не прекращая работы миксера в тару вводят второй компонент «Б». Далее масса вымешивается 3 минуты. Вращение периодически меняется о основного на реверс. Не стоит упускать из виду «мертвые зоны» у днища и стенок тары;

- после замеса материал оставляется на 3-5 минут для аэрации (удаления воздушных пузырьков).

При тонкослойном нанесении готовый материал выливается змейкой по основанию и выравнивается кистью или валиком. К нанесению приступают через 24 часа после грунтования. Превышение срока – нарушение технологии. Изначально лучше пройтись кистью по труднодоступным местам, затем равномерно распределив эпоксид инструментом по всему полу. Валик должен двигаться крестообразно, с чередованием поперечных и продольных полос.  Средний расход – 300 мл/м².

Средний расход – 300 мл/м².

Практика такова, что первичный слой часто дает фактурную поверхность. Она подобна апельсиновой корке. Можно оставить и такой эффект, но целесообразнее нанести второй слой, через 24 часа после первого. После финишного слоя можно заняться украшением и распылить по поверхности флоки или чипсы.

Если устраивается наливной эпоксидный пол

При нанесении наливного покрытия процесс усложняется. После подготовки, грунтования и ремонта ход работ меняется, — необходимо нанесение подстилающего слоя. Это позволит полностью закрыть все оставшиеся поры, нивелировать перепады и неровности. Это своеобразная подготовка для финишного покрытия. Толщина базового слоя – 1.5 мм.

Последовательность работ:

- надевается защитная форма и иглоступы;

- готовится грунтовочный состав по методике, описанной выше. Примерный расход – 400 мл/м². Грунт разливается полосами и равномерно разносится шпателем. Образование луж недопустимо;

- спустя 20 минут поверхность густо покрывается кварцевым песком фракции 0.3-0.6 мм. Средний расход – 1.5 кг/м²;

- спустя 15-20 часов, когда полимеризация грунтовки будет завершена, остатки невпитавшейся фракции удаляют пластиковой щеткой;

- пол обеспыливается пылесосом.

Особенность эпоксидки в том, что перемешивание компонентов способствует их нагреву, а это уменьшает срок жизнеспособности смеси

Далее устраивается запечатывающий слой. Замешивание компонентов типично. Смесь выливают на пол, равномерно распределяют раклей или резиновым шпателем. На контроле труднодоступные места, углы, примыкания.

Если требуется декорирование, чипсы раскладываются именно сейчас. Затем покрытие требует 15-20-часовой полимеризации. Далее можно устранить мелкие погрешности небольшим количеством эпоксидного состава.

Заливка лицевого слоя наливных полов

Тут нужна предельная аккуратность и точность, от которых зависят эксплуатационные свойства и качество исполнения эпоксидного покрытия.

Краткая технология работ:

Краткая технология работ:

- готовится основной эпоксидный состав. Он разливается по поверхности широкими полосами. Расход зависит от требуемой толщины. Для эффекта самовыравнивания потребуется не менее 1000 мл/м². Если температура пола ниже 20 градусов, расход увеличивается;

- состав распределяется раклей. Спустя 15 мнут, но не позднее получаса слой прокатывается игольчатым валиком. Это обеспечит фактурную однородность слоя.

По готовому покрытию можно передвигаться через сутки. Но, полная полимеризация потребует большей выдержки, обычно около 7 дней. Можно ограничиться указанным объемом работ, но лучше покрыть пол прозрачным полиуретановым лаком. Он работает на дополнительную защиту покрытия. Лак наносят кистью или валиком. Расход – 100-120 мл/м². Материал застывает около суток, но эксплуатационная готовность пола наступает через 3-4 дня.

Технология нанесения

Прежде чем перейти к непосредственному нанесению красящего вещества на поверхность полов, нужно провести несколько подготовительных этапов. Подробнее о них будет рассказано в следующих главах.

Прежде чем перейти к непосредственному нанесению красящего вещества на поверхность полов, нужно провести несколько подготовительных этапов.

Подготовка бетонного покрытия

Подготовка самого бетонного основания определит, насколько долго и качественно будет держаться краска. При этом действия отличаются на бетонных конструкциях, построенных только что, от тех, которые уже стоят, длительный промежуток времени.

Свежую стяжку можно окрашивать спустя пять дней после создания. В это время бетон достаточно хорошо затвердевает, и имеет необходимую влажность для нанесения на него краски.

Этот процесс может выполняться с помощью затирочной машинки, либо жесткой щетки. Всю пыль после этого следует пропылесосить.

Если окрашивание будет проводиться на старом бетонном покрытие, то оно наоборот должно быть тщательно просушено. Иначе эпоксидка начнет отслаиваться. Определение влажности основания производит специальным прибором. При его отсутствии, можно на поверхность приклеить пленку, через 24 часа смотрят, покрылась ли она влагой, и не влажная ли она на ощупь. Если пленка будет сухая, то можно переходить к покраске, если нет, стоит подождать до полного высыхания полов.

Далее проводят осмотр на наличие изъянов. Те места, где есть большие трещины, расширяют до 5 миллиметров, подобные дефекты будут замазываться эпоксидной шпатлёвкой. Также поверхность очищают и пылесосят.

Поверхность выравнивается, с нее убираются все имеющиеся дефекты.

Меры предосторожности

Двухкомпонентные составы, которые являются наиболее популярными, необходимо смешивать для покраски. В этом время они могут выделять вредные для здоровья человека вещества. Поэтому работы должны производиться в защитной одежде, надеваются специальные очки и резиновые перчатки, также необходимо респиратор.

В помещение должна быть обеспечена хорошая вентиляция. Нельзя использовать посуду, которая используется для пищевых целей. При попадании смеси на кожу его сразу же очищают денатурированным спиртом, либо белым уксусом, недопустимо ее застывание на коже.

В помещение должна быть обеспечена хорошая вентиляция.

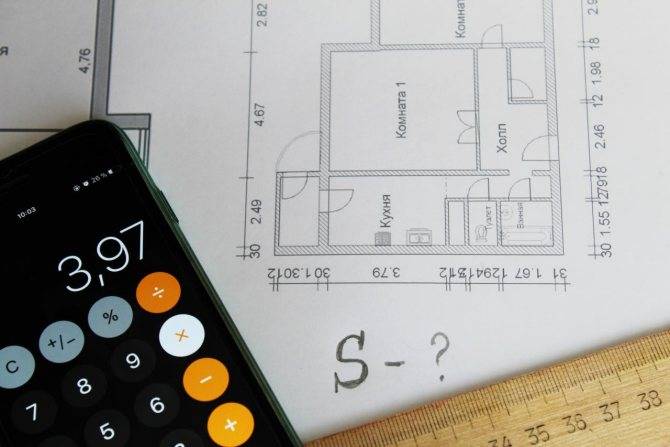

Расчет расхода

Расход краски для наливного пола указывается на упаковке, высчитывается на 1 квадратный метр. Соответственно, чтобы узнать, сколько материала понадобится, нужно вычислить площадь, а также решить, сколько слоев будет наноситься на пол.

При вычислении площади учитываются все углубления и выемки, если комната сложная по строению, то ее разбивают на несколько зон, а потом суммируют их площади. Средний расход, который обычно равен 1 мм на 1.5 кг (точная цифра указывается производителем на упаковке), умножают на толщину слоя, и площадь помещения.

При вычислении площади учитываются все углубления и выемки.

Можно ли использовать краскопульт

Краскопульт во многих видах красящих работ упрощают их, и экономит краску. Но в случае работы с эпоксидной эмалью его применение нецелесообразно. Ведь эмаль отличается своим быстрым темпом застывания, так она может просто испортить само приспособление.

Поэтому лучше производить покраску валиком или кисточкой. Их после окрашивающих работ можно будет сразу выкинуть, они станут непригодны.

Лучше производить покраску валиком или кисточкой.

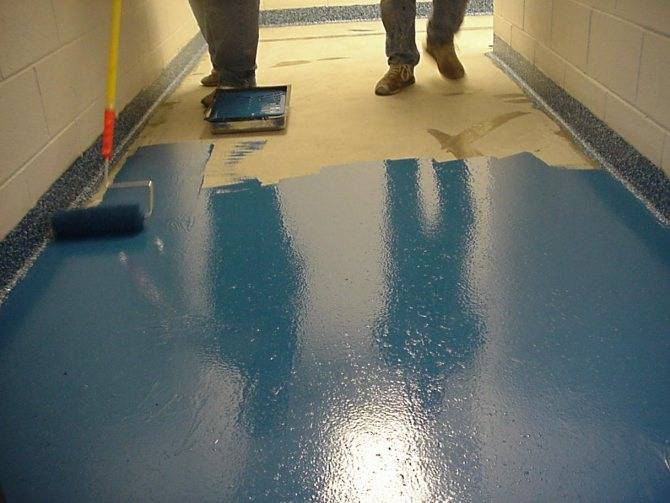

Нанесение краски на поверхность

Сначала на поверхность наноситься грунтовочная смесь, она служит для улучшения адгезии с материалом. После полного высыхания, которое занимает 24 часа. Непосредственно перед окрашиванием два компонента эпоксидки (отвердитель и смола) перемешивается, пропорции указываются на упаковке, необходимо строго придерживаться их. Перемешивание производит тщательно, доводя состав до однородности.

Наносить краску следует валиком или кисточкой, первый слой будет шероховатым. Обычно наносят минимум два слоя, к нанесению второго можно переходить через сутки.

Обычно наносят минимум два слоя, к нанесению второго можно переходить через сутки.

Эпоксидная краска: виды и особенности

Виды красок на эпоксидной основе

Различают следующие разновидности:

- двухкомпонентные;

- порошковые;

- аэрозольные;

- водно-дисперсионные.

Исходя из температурных условий и типа отвердителя, эпоксидные смолы подразделяются на холодного и горячего отверждения.

В быту наиболее распространена эпоксидная краска, состоящая из двух компонентов, включая смолу холодного отверждения. Такое покрытие застывает самостоятельно в течении суток и более. Однако в промышленности необходимы более высокие характеристики, что обеспечивают порошковые краски, содержащие смолу горячего отверждения. Эти порошковые материалы называют компаундами.

Различие между смолами холодного и горячего отверждения в том, что во втором случае молекулярная сетка гораздо однородней и прочней, что существенно влияет на общие свойства покрытия.

Порошковые краски из эпоксидных смол разделяются на:

- Эпоксидные. Бывают высокотемпературные и низкотемпературные, в зависимости от показателя температуры полимеризации.

- Полиэфирные. Максимальная износостойкость, используются для улучшенной защиты от трения.

- Эпоксидно-полиэфирные. При относительно низкой цене, имеют средние свойства сопротивляемости к истиранию, однако устойчивы к ультрафиолету и высокотемпературным воздействиям (огнезащитная).

Аэрозольные краски, состав которых содержит эпоксидные смолы, называют эпоксидно-акриловые. Обладают стойкостью к коррозии и агрессивным действиям химического характера, в том числе и атмосферному воздействию. Кроме того, имеют хорошую способность к самоочищению. Аэрозольное покрытие устойчиво к царапинам и сколам, придает поверхности глянцевый вид.

Последовательность окрашивания

Работу производят при температуре воздуха в помещении от +5С до +25С. Температура окрашиваемой поверхности должна быть не менее +5С, материалов — от +5С до +25С, относительная влажность воздуха — не выше 80%. Эпоксидными составами окрашивают полы с маркой бетона не менее М200. Для работы потребуются:

- шпатели;

- кисти;

- валики;

- миксер или дрель с микширующей насадкой;

- резиновые перчатки и маска-респиратор;

- хлопчатобумажный халат или костюм;

- обувь на кожаной подошве.

Свежеприготовленный эпоксидный состав обладает высокой токсичностью. Смешивать компоненты и наносить краску на пол можно только в респираторе. Работу производят только в защитной одежде и перчатках. При попадании составов на кожу нужно срочно счистить их тканью и промыть большим количеством воды с мылом.

Грунтование бетона

Грунтование поверхности производят с помощью специальных составов, которые рекомендует производитель эпоксидной краски. Можно также загрунтовать пол краской, разведенной водой на 10−20%. Компоненты смешивают следующим образом:

- тщательно перемешивают содержимое емкости с компонентом «А»;

- не прекращая размешивания, в емкость наливают необходимое количество компонента «В»;

- размешивание продолжают не менее 3 минут, несколько раз меняя направление вращения;

- для грунтовочного состава в емкость добавляют необходимое количество воды;

- после окончания размешивания состав оставляют на 3−5 минут для отделения пузырьков воздуха.

Грунтование и окраску производят следующим образом:

- Поверхность грунтуют в два слоя. Средний расход материала — от 160 до 240 мл/м2. На участки повышенного впитывания грунтовку наносят несколько раз. В результате получается ровная матовая поверхность.

- После высыхания грунтовки производят ремонт дефектов на старой стяжке. Для этого на повреждения наносят эпоксидную шпатлевку для бетона. Состав уплотняют и разравнивают до уровня общей поверхности. Грунтовку поверх шпатлевки наносить не требуется.

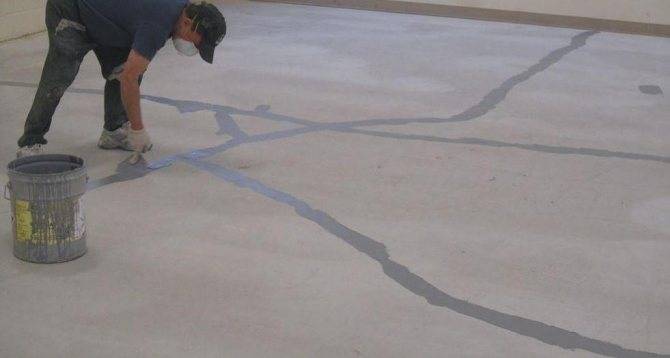

Окраска поверхности

Краску готовят так же, как и грунтовку. Первый слой наносят на поверхность не раньше, чем через сутки после грунтования. Средний расход краски — 300 мл/м2.

- Красить начинают с труднодоступных мест: углов и ниш. Для работы используют кисть, которую в дальнейшем заменяют на валик. Окрашивание производят равномерно, краску распределяют по всей поверхности пола, при работе совершают продольные и поперечные движения инструментом.

- Если нанести краску в один слой, то получится покрытие, по фактуре напоминающее апельсиновую корку. Для получения гладкой поверхности через сутки наносят второй слой.

- Третьим слоем можно рассыпать декоративные чипсы, если они входят в комплект.

- По покрытию можно будет ходить уже через сутки. Поверхность полностью полимеризуется и приобретет необходимые свойства через 7 дней.

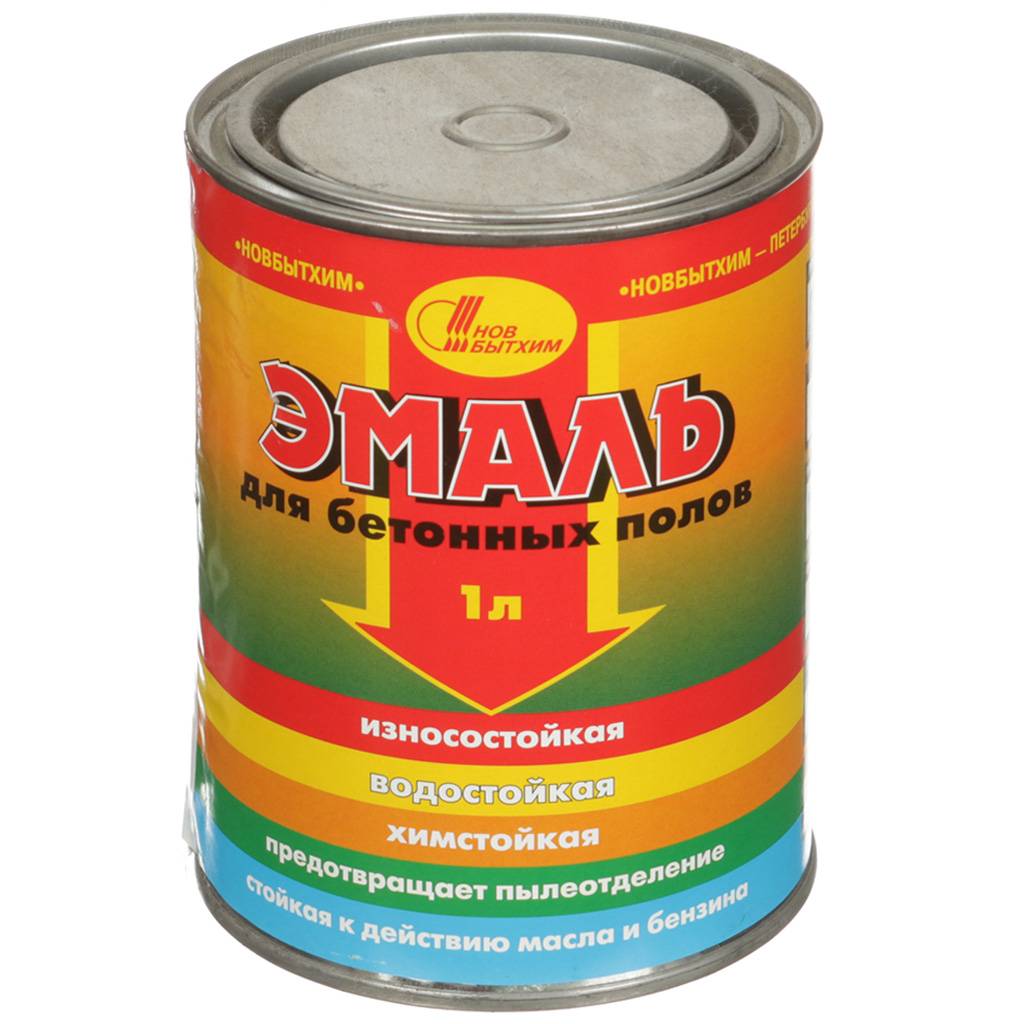

Даже если бетонный пол на вид кажется прочным, эпоксидное покрытие ему не помешает. Под воздействием влаги и механической нагрузки бетон осыпается, на нем появляется трещины и поры, при эксплуатации образуется вредная для человека пыль. Эпоксидная эмаль устраняет эти негативные явления, а также придает покрытию прочность и эстетичность.

Достоинства эпоксидной краски

Эпоксидная эмаль для бетона обладает целым рядом положительных характеристик, которые объясняют популярность использования ее в качестве красящего вещества именно на поверхности из этого материала. К плюсам относится:

Хорошая сцепляемость с материалом;

Покрытие получается износостойким;

Высокий показатель гидроизоляционных свойств, особенно важно для оснований с армирующими конструкциями;

Краска эластичная;

Хорошая проводимость паров;

Устойчивость к резким перепадам температурных показателей, атмосферным влияниям, химическим веществам;

Придает приятный декоративный вид напольному основанию;

Показатели электроизоляции высоки;

Допустимо использование на свежую стяжку;

Присутствие в составе антибактериальных компонентов;

Возможно применение для наружных работ.

Эпоксидная эмаль для бетона обладает целым рядом положительных характеристик.

Заливка своими руками – насколько это реально?

Абсолютно реально.

Ведь наливной пол намертво сцепляется с любым основанием: плиткой, бетоном и даже деревом. Главное только, чтобы оно было чистым, высушенным, ровным и обезжиренным. Всего влажность основания не должна превышать 5%.

Так, после того, как выложите смесь на пол, она сама станет растекаться и принимать идеально горизонтальный уровень. Ваша задача только в том, чтобы нигде не возникло воздушных пузырьков – а для этого используют шипованный валик.

А поместить любые предметы для создания модного 3D поламожно как раз на финишном этапе: на тонкий слой полимерного лака выкладываем, и заливаем все снова.

Керамогранит

Для покрытия пола в домах, в супермаркетах, в общественных помещениях активно применяется керамогранит. Он отличается большей прочностью, чем керамическая плитка, износостойкий, долговечный.

Его укладка происходит аналогично укладке керамической плитки, с той лишь разницей, что подбирается иной клей и обрезка плит- гораздо более трудоемкий процесс из-за габаритов материала.

Выбор напольного покрытия — дело чрезвычайно важное и не простое. К нему нужно отнестись ответственно, проанализировав все «за» и «против». . Правильно выбранные и устроенные бетонные полы с покрытием, будут служить вам верой и правдой долгие годы

Правильно выбранные и устроенные бетонные полы с покрытием, будут служить вам верой и правдой долгие годы.

Лак для бетона

Бетон – прочный, долговечный, и что самое важное – доступный каждому материал. Из него можно построить настоящий небоскреб, сделать добротный пол или надежную столешницу для кухонного гарнитура

Холодную грубость и брутальность бетона можно с легкость огранить с помощью крестителей, шлифовки или лака.

Последний не только придает ему отличные декоративные качества, но и продлевает срок службы в несколько раз. Как правильно выбрать и использовать лак для бетона, рассмотрим «под микроскопом» с разных углов обзора в нашей публикации.

Грунтование

После завершения полимеризации поверхность становится экологичной и абсолютно безопасной для детей и животных

Грунтование предваряет укладку любого эпоксидного покрытия.

Первичная обработка грунтом в один или несколько слоев реализуется при следующих условиях:

- марка бетона не ниже М200;

- температура основания не ниже 5 градусов;

- температура в помещении +5-+25 градусов;

- температура материалов +15-+25 градусов;

- относительная влажность воздуха – 80%.

Грунт подбирается в соответствии с рекомендациями производителя эпоксидного состава. Но, если таковые отсутствуют, можно схитрить, используя базовый состав эпоксидной краски, замешав его с водой на 10-20% от объема.

Для этого компонент «А» доводится дрелью до однородности, сразу вводится компонент «Б», добавляется необходимое количество воды той же температуры, что и основной замес.

Слой грунтовки наносится с учетом среднего расхода – 150-300 г/м2. Когда на бетоне обнаруживаются зоны повышенного впитывания, по ним проходятся дополнительно.

Таблица 2. Средний расход грунта в зависимости от марки бетона

| М200 | 300 г/м2 |

| М250 | 250 г/м2 |

| М300 | 200 г/м2 |

| М350 | 150 г/м2 |

Результат: матовая, слегка блестящая поверхность.

Защита пола из бетона

Бетонные полы все еще остаются весьма популярными при обустройстве зданий промышленного и коммерческого назначения. Кроме того, они довольно часто встречаются в домашних мастерских, погребах, гаражах, в различных пристройках, сараях и кладовых. Даже несмотря на то, что этот весьма прочный материал способен выдерживать огромные нагрузки в не самых благоприятных условиях, все же ему нужна защита.

У бетона большая пористость и малая прочность на растяжение, что приводит к разрушению его верхних слоев под влиянием внешних факторов. Если был уложен некачественный бетон из низкосортного сырья, то довольно часто в процессе изнашивания появляется характерная пыль.

Применение эпоксидных красок

Эпоксидная краска прекрасно подходит для металлических изделий

Эпоксидная краска широко используется для окраски металлических и деревянных изделий как в технологически сложном химическом производстве, требующем стойкости к агрессивным реагентам, так и в более житейском сегменте – окраска полов и стен жилых и промышленных объектов, фурнитуры, предметов домашнего быта, деталей автомобилестроения, сельскохозяйской техники, торгового оборудования, электроприборов, крепежа, газовых баллонов и огнетушителей.

Благодаря гидроизоляционным свойствам, применяется для покрытия бассейнов, ванн и ванных комнат, защиты сантехнических узлов от воздействия влаги. Кроме того, широко используется для восстановления кафельной плитки.

Что такое эпоксидное покрытие

Эпоксид сформирован реактопластичными смолами, самыми безвредными из всех, которыми мы дышим каждый день

Эпоксидный пол относится к разряду полимерных. Покрытие применяется как защитно-декоративный слой в помещениях различного назначения. Материал предназначен для мест со среднеинтенсивными нагрузками.

Эпоксидное покрытие становится наиболее оптимальным материалом для решения всех технических задач. Полимер успешно устраняет все негативные факторы, несложен в нанесении и может применяется в комплексе с полировкой и шлифовкой.

Чаще всего в работе используется двухкомпонентный состав на водной основе. Он разводится в требуемой пропорции непосредственно перед нанесением на поверхность. В процессе твердения полимер создает на бетоне прочную пленку, предохраняющую стяжку от внешнего воздействия. Плюс, обеспечивается отличный декоративный эффект и маскировка дефектов основания.

Эпоксидное покрытие может быть:

Эпоксидное покрытие может быть:

- обеспыливающим (бесцветным) – служит для защиты и гидроизоляции бетона. Толщина слоя не превышает 0.5 мм. Конструкция формируется двумя слоями грунта и финишным лаком;

- тонкослойным (окрасочного типа) – вариант для помещений с невысокой и средней нагрузкой. Толщина соя достигает 1 мм. Конструкция формируется слоем грунта, грунт-шпатлевкой, окрасочным составом (2 слоя), финишным лаком. Система требует идеально ровного основания и грамотной подготовки;

- наливным – формируется на основе базового и основного слоя. Для первого слоя используется двухкомпонентный наливной состав и очищенный кварцевый песок. Во втором слое песок не требуется. Толщина варьируется в пределах 1.5-3.0 мм. Приветствуется грунт, при необходимости шпатлевание, затем наносится эпоксидный наливной состав.

Остальная классификация покрытий представлена в таблице.

Таблица 1. Разновидности эпоксидных полов

| Вид | Особенности | Эффективное применение |

| Эпоксидно-кварцевый пол антискользящий | Не скользкий Стойкость к агрессивным воздействиям Влагостойкость Поверхность выдерживает любые нагрузки Толщина 4.5 мм | Цеха, где требуется нескользкий под Цеха с мокрыми процессами |

| Двухкомпонентное покрытие с антистатическим эффектом | Не искрит Вибростойкость Износостойкость Устойчивость к химическим воздействиям Толщина 2.0-2.2 мм | Взрывоопасные помещения на производстве Места, где нежелательно образование статического электричества |

| Эпоксидный пол, декорированный чипсами | Выдерживает любые нагрузки Высокие эстетические свойства Стойкость к различной химии | Все помещения с высокими требованиями к эстетичности и прочности покрытия |

| Тонкослойные цветные | Стойкость к невысоким нагрузкам от транспорта и движения людей Ремонтопригодность Толщина 0.6 мм | Производство без требований к декоративности, без высокой влажности и с незначительными нагрузками на пол |

| Паропроницаемое двухкомпонентное покрытие на основе эпоксидного лака | Оптимальное выравнивание Ремонтопригодность Матовая поверхность Износостойкость Толщина 3 мм | Производство с высокими требованиями к внешнему виду покрытия |

| Высоконаполненное покрытие на кварцевом песке и эпоксидных смолах | Высокая износостойкость Стойкость к абразивам, химикатам Маскировка дефектов основания Обширный выбор цветов Толщина – 10 мм | Места с высокими требованиями к внешнему виду и прочности |

| Наливной пол повышенной прочности | Стойкость к средним и высоким нагрузкам Влагостойкость Устойчивость к агрессивным средам Высокая эстетика Толщина – 10 мм | Места с высокими требованиями к декоративности и износостойкости |

Материал выделяет вредные вещества только во время замешивания и немного в период нанесения. Самые современные смеси гарантируют безопасность даже во время ведения работ

Последовательность работ

Чтобы увеличить срок эксплуатации укрывного слоя, следует тщательно соблюдать последовательность работ и правила нанесения.

Подготовка основания.

Если лакокрасочные материалы наносят на свежую стяжку, то сначала с поверхности снимают пленку (цементное молочко), основание обезжиривают, высушивают, счищают с него пыль.

Затем площадь проверяют на наличие трещин, сколов, разрывов. В случае обнаружения щелей от 5 мм, их устранению посредством шпаклевания и грунтования. Ремонт поврежденных участков проводят с помощью эпоксидной шпаклевки.

Затем наносят слой грунтовки.

Рабочую смесь готовят строительным миксером. Сначала размешивают до однородного состояния компонент А. Затем к нему добавляют компонент В. На протяжение всей операции рекомендуется регулярная смена скорости вращения

Особое внимание следует уделить вязкости получаемого субстрата

ЛКМ наносят в зависимости от времени высыхания грунтовочного слоя и технических параметров краски, заданных заводом-изготовителем. Обычно этот промежуток составляет 15-24 часов.

Сначала окрашивают углы и линии вдоль стен по периметру. Затем состав наносят на всю площадь.

Срок полной полимеризации – 5-10 дней.