Расход цементного раствора и фибры

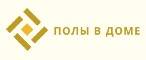

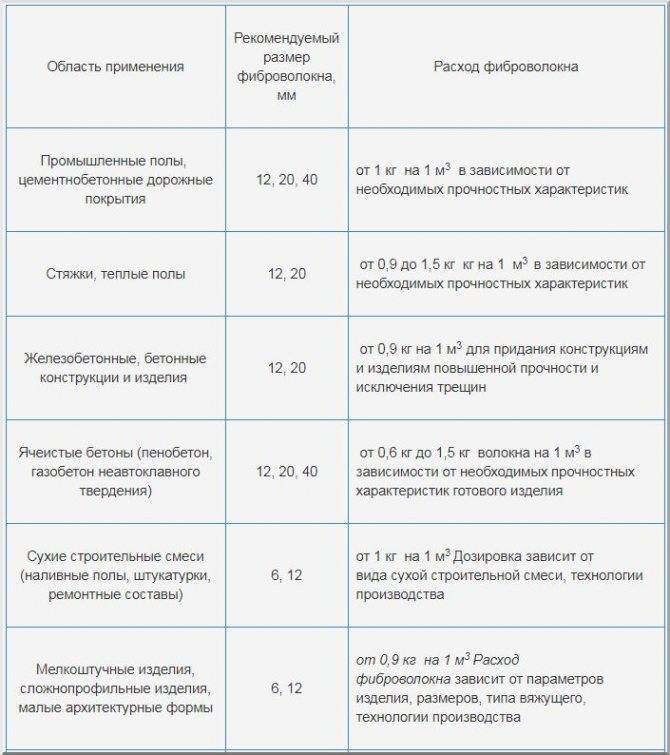

Существует несколько рецептов замеса цементного состава с фиброволокном. Но в среднем принято считать, что чем больше в его объеме этой добавки, тем лучшими свойствами он будет обладать. Есть определенные расходные пределы, по которым можно заранее узнать свойства будущего материала.

Они рассчитаны на 1м 3 раствора, итак:

- 300 грамм – действует как добавка, с ней цементный состав делается более пластичным и заполняет собой все неровности;

- 500-600 гр. – введение такой порции повышают прочностные свойства бетона;

- 800 грамм и выше – при таких пропорциях достигается максимальный результат, цементный материал перенимает характеристиками фибры.

Как происходит работа?

Полусухая стяжка с фиброволокном требует определенной подготовки поверхности основания. Его очищают от строительного мусора, пыли. Ремонтным раствором заделывают трещины в бетоне. Прогнившие доски заменяют, небольшие дефекты деревянного пола заделывают с помощью шпаклевки.

Подготовка

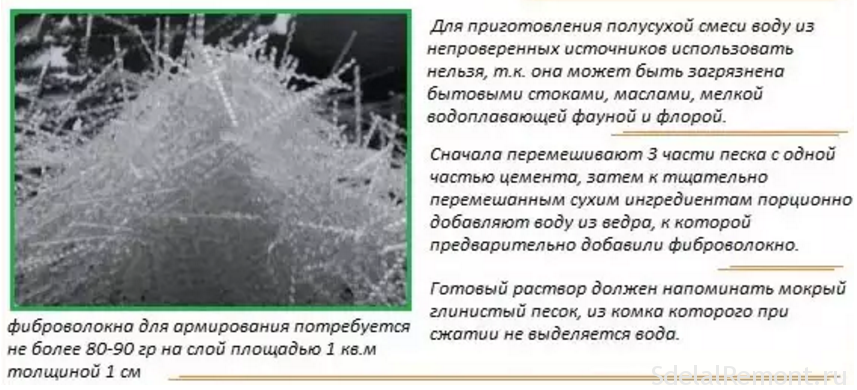

На основание укладывают слои гидро- и звукоизоляции. Если используют рулонные материалы, то делают нахлест не менее 150 мм, заход на стены — как минимум 150-200 мм. В частных домах, а также на первых этажах многоквартирных зданий нередко добавляются теплоизоляционные работы. Вдоль стен, которые будут соприкасаться со стяжкой, для дополнительной звукоизоляции крепят демпферную ленту.

Следующий этап — определение уровня стяжки. По периметру помещения на стены наносится нулевая линия, высота ее от поверхности основания — метр-полтора. Затем, учитывая неровности базового покрытия и толщину стяжки, линию переносят ниже — на уровень будущей полусухой стяжки.

По линиям выставляют маяки, первый из них — на расстоянии 200-300 мм от стены. Интервал между ними не должен превышать длину правила. На основании направляющие укладывают на цементный раствор. Альтернатива — изготовление маяков из такого же бетона, как и будущая стяжка. В этом случае «светила» делают непосредственно перед укладкой.

Процесс в «разрезе»

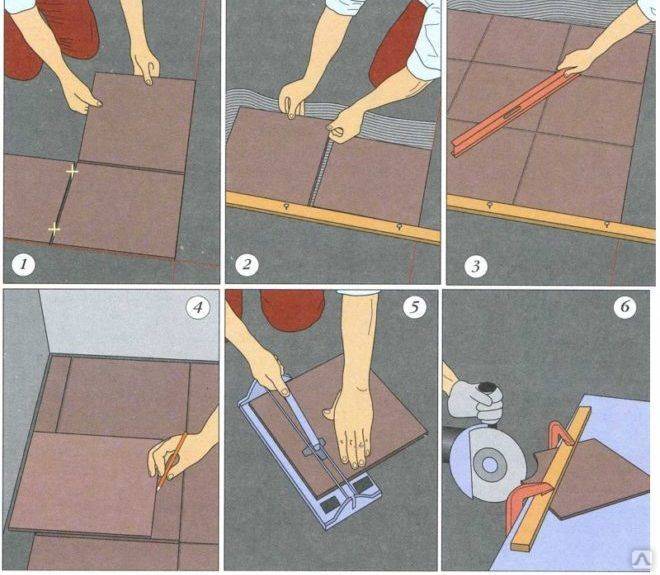

Дальнейшие работы проходят так:

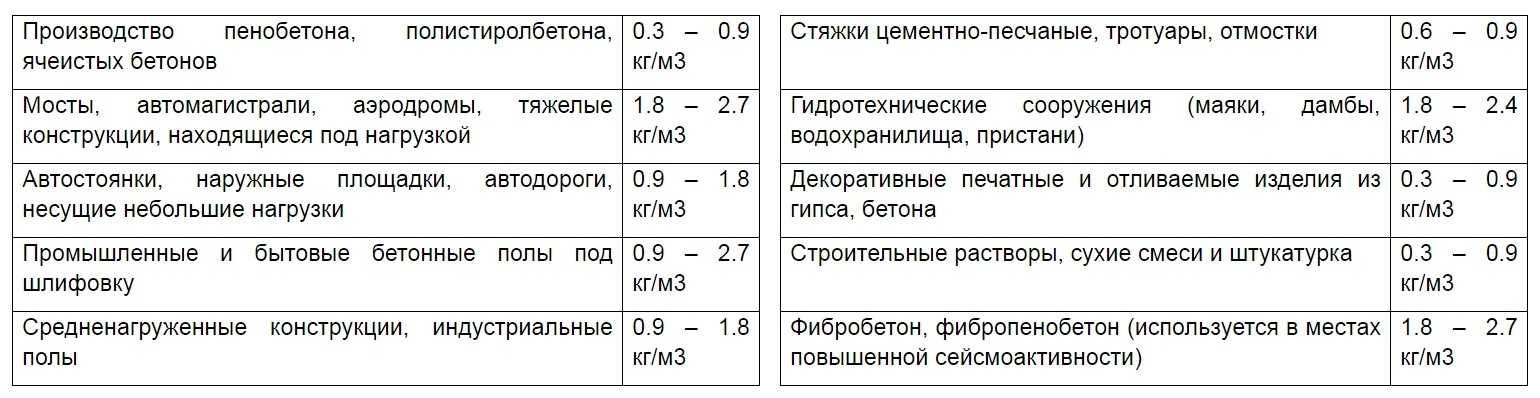

- В бетономешалку засыпают песок и цемент (3:1), потом сухую смесь тщательно перемешивают в течение 2-3 минут. Затем небольшими порциями добавляют фиброволокно, после каждой из них снова следует перемешивание. Это обязательное условие, в противном случае при засыпании всего объема фибры она может превратиться в комки, а их уже придется выбирать из смеси и выбрасывать.

- Хорошо размешанный сухой состав разводят водой в соотношении 0,3:1, получая пастообразную консистенцию. В воде можно размешивать и фибру, а затем добавлять в песчано-цементную смесь. Готовность раствора проверяют таким образом: небольшое его количество сильно сжимают в руке. Идеальный состав отлично держит форму, но излишков влаги на его поверхности нет. В приготовленный раствор обычно добавляют пластификатор.

- Смесь укладывают на основание лопатой, сначала — на уровень, который ниже маяков. Раствор незамедлительно трамбуют, поэтому помощники в тягость не будут. Затем на этот утрамбованный слой снова выкладывают слой раствора, но уже выше уровня маяков. После этого этапа работы ведут по-другому: стяжку одновременно уплотняют и выравнивают. При желании направляющие удаляют, а образовавшиеся швы заделывают и затирают.

- После разравнивания приступают к затирке покрытия машинкой. Бетоноступы здесь не роскошь, а средство передвижения мастера. Если площадь пола небольшая, то она позволяет сделать этот этап вручную — с помощью деревянного полутерка — железнением. Однако эти работы требуют скорости: крайне необходимо уложиться в час. В противном случае раствор может схватиться, а значит, уже откажется уплотняться. Поэтому для гарантированного получения качественной стяжки лучше пользоваться затирочной машиной.

- На поверхность готовой стяжки настилают полиэтиленовую пленку. Делают операцию внахлест, однако стыки скотчем не закрепляют. На следующий день (через 12 часов) бетон сбрызгивают водой из пульверизатора.

Что потом?

Спустя сутки пленку убирают, выступающие полосы демпферной ленты срезают канцелярским ножом. Через 3-4 дня приступают к монтажу напольной керамической плитки. Если выбрано другое финишное покрытие, ждут, пока стяжка наберет необходимую прочность. Линолеум настилают через 2-3 недели. Ламинат либо паркет — после полного высыхания. Для этого понадобится месяц.

Полусухая стяжка с фиброволокном дает хороший шанс получить надежный пол под финишное покрытие, «убив» на это минимальное количество времени. Другой вопрос — долговечность стяжки, в которой роль арматуры играет полипропиленовая фибра. Характеристики ее не столь выдающиеся, как у других разновидностей армирующего материала.

Чтобы гарантировать длительный срок эксплуатации, лучше выбрать другого конкурента — базальтовое фиброволокно. Такое решение позволит в будущем менять напольное покрытие, но не даст ни малейшего повода беспокоиться о состоянии стяжки. Впрочем, выбор всегда остается за хозяевами.

С особенностями операции, называющейся «полусухая стяжка с фиброволокном», можно познакомиться поближе, если посмотреть этот видеоролик:

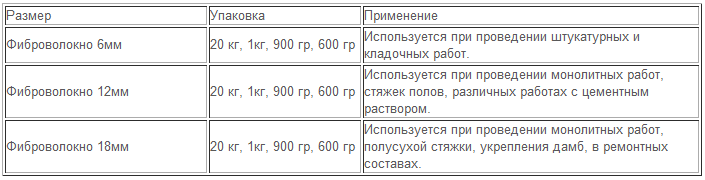

Различные виды

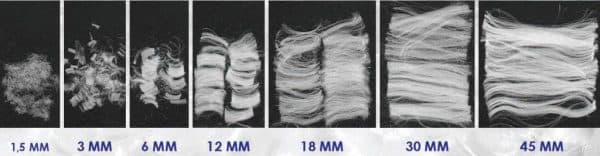

Нельзя не отметить, что фибра бывает различной по диаметру волокон. Именно от этого показателя зависит прочность данного материала, а также расход армирующего вещества для бетона.

Для той или иной ситуации применяется фиброволокно с определённым диаметром.

Фиброволокно диаметром 6 и 12 мм волокна часто используются в жилых помещениях.

Наиболее универсальным является фиброволокно диаметром 18 мм. Оно подходит как для промышленных построек, так и для жилых домов. Так же существует фиброволокно диаметром 45 мм волокна, но такая фибра используется только в промышленном и специальном строительстве.

Фиброволокно различных размеров

Оптимальное фиброволокно для стяжки пола, цена, расход которого будут давать максимальный эффект, является 12 мм волокно. Но такой вариант будет оптимален именно для жилых помещений, в промышленных обычно применяются более толстые волокна.

Действие фибры в бетонном полу

Уже доказано, что фиброцементная стяжка пола прочнее, а надежность сооружений с использованием фибры на 90% выше. При застывания раствора она выполняет такие задачи:

- На протяжении первых 6 часов после заливки начинают образовываться мелкие трещины. Но если в составе есть волокна фибры, они не дают развиваться этому процессу, заполняя все пустоты, которые и приводят к образованию трещин.

- Когда происходит усадка стяжки, появление дефектов тоже вероятно. В этом случае мелкие компоненты фиброволокна удерживают бетон в целостном состоянии.

- Фибра помогает в равномерном высыхании и снижение напряжения бетона.

- За счет того что волокна уменьшают поры, поверхность становиться менее влагопроницаемой, что отлично сказывается на ее качестве. Материал меньше отдает влагу, которая находится в самом растворе, что исключает его пересушивание.

Результат использования фиброволокна в стяжке

Преимущества

Бетон с фиброй обладает следующими преимуществами:

- в 2 раза увеличивается прочность материала на растяжение при изгибе;

- предельная деформация повышается в 20 раз;

- улучшается вязкость, устойчивость к ударной нагрузке;

- сохраняется морозоустойчивость и водонепроницаемость;

- увеличивается огнестойкость при воздействии высоких температур;

- повышается сопротивление сейсмологическим факторам;

- получившаяся трёхмерная структура препятствует растрескиванию строительного материала и его истиранию;

- имеет прекрасную совместимость с любыми активными добавками.

При всём этом, фибра доступна в применении, имеет низкую стоимость, что удешевляет цену бетона и строительного процесса в целом.

Нужна ли фибра для стяжки, и какую использовать

При изготовлении стяжки важно соблюсти баланс между двумя взаимоисключающими задачами:

- обеспечение высокой прочности (что прямо пропорционально толщине стяжки);

- минимальная толщина стяжки (чтобы сэкономить материалы и максимально сохранить высоту потолка).

Решить это противоречие помогает добавление полипропиленового фиброволокна. Его рекомендуется добавлять как в раствор для мокрой стяжки, так и в смесь для полусухой стяжки независимо от того, используется ли армирование сеткой.

Фиброволокно не только повышает прочность стяжки и снижает ее истираемость, но и предотвращает усадку и появление трещин, увеличивает ударную вязкость поверхности, предотвращая растрескивание и сколы в процессе эксплуатации. Стяжка с добавлением фиброволокна отличается прочностью и долговечностью.

Фиброволокно для стяжки – разновидности, характеристики, свойства

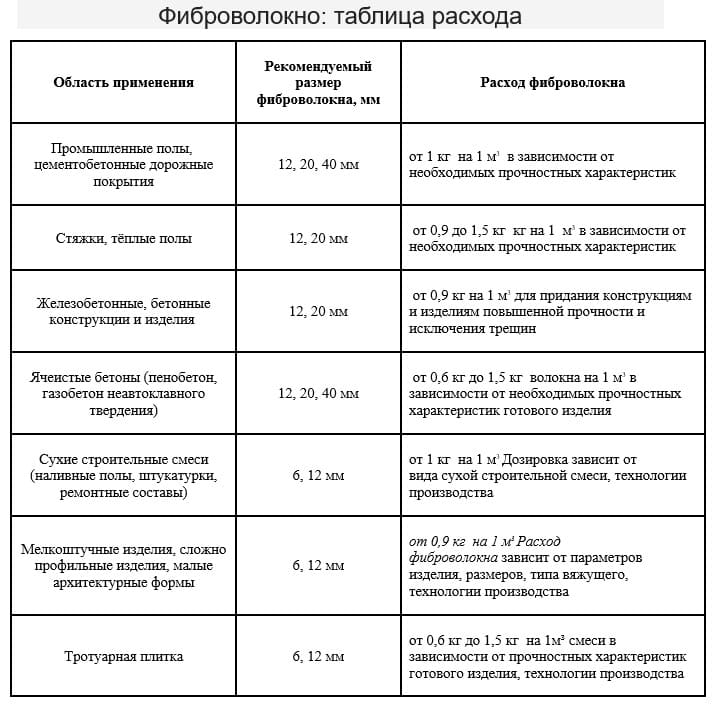

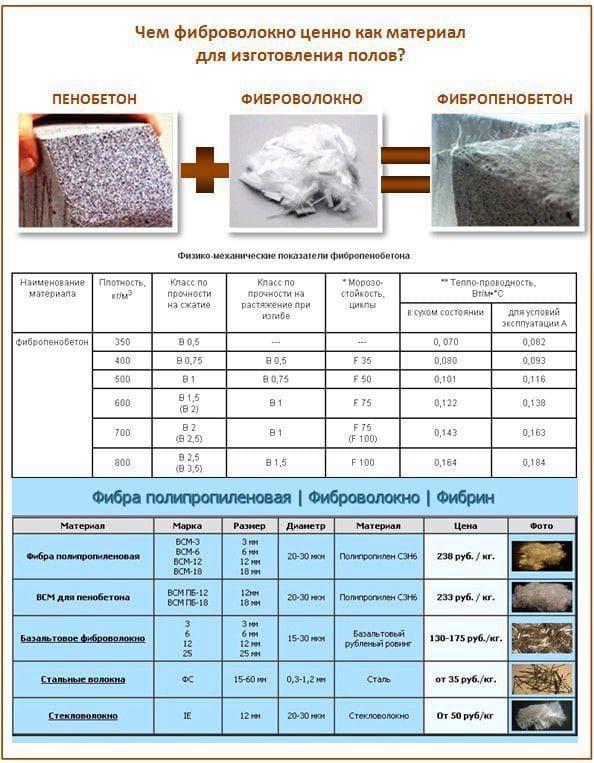

В зависимости от применяемых для изготовления компонентов, фиброволокно для стяжки классифицируется следующим образом:

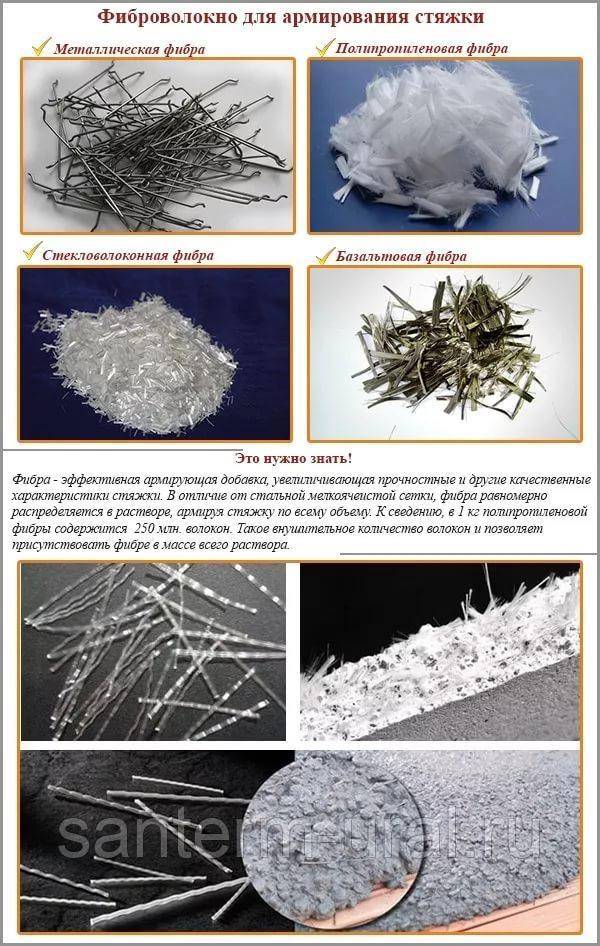

- металлическое. Стальной наполнитель отличается повышенной стойкостью к температурным перепадам, увеличенным запасом прочности. Это позволяет его использовать в помещениях производственных предприятий, где на прочность и долговечность бетона отрицательно влияют повышенные нагрузки, вибрация и поверхностное истирание. Стальные волокна восприимчивы к воздействию повышенной влажности, а также имеют увеличенный вес по сравнению с фиброволоконными аналогами из других материалов;

- базальтовое. Армирующий материал обладает комплексом преимуществ – повышенной стойкостью к воздействию открытого огня и температуры, устойчивостью к коррозионным процессам, повышенной влажности, а также высокой ударной прочностью. Наполнитель из базальтовых нитей обеспечивает целостность бетонной основы даже при возникновении сквозных трещин. Эти достоинства позволяют использовать материал для заливки полов в зданиях, возводимых в сейсмически активных зонах, а также в помещениях с увеличенной концентрацией влаги;

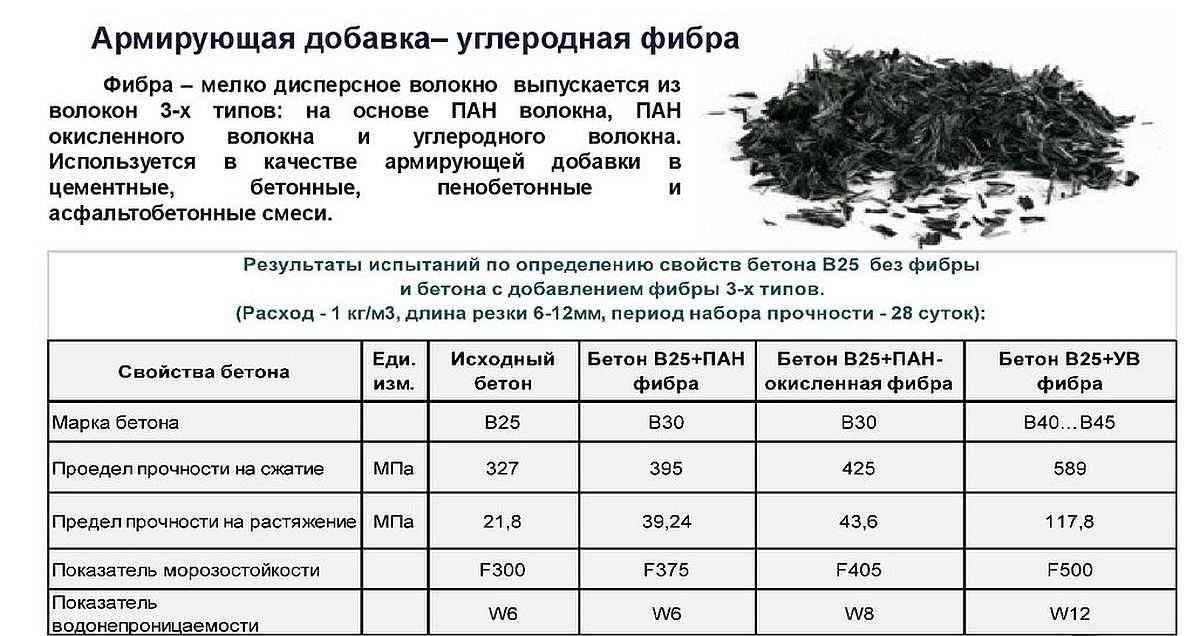

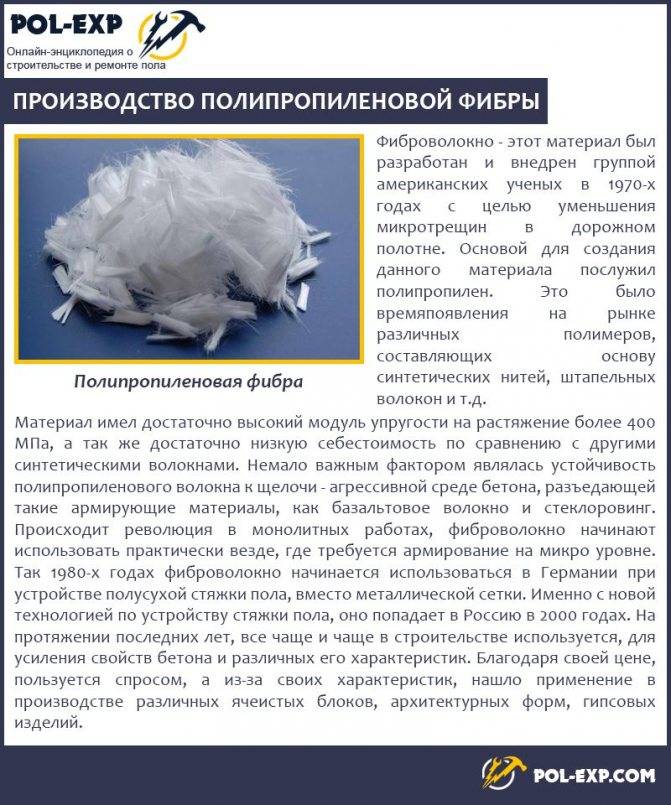

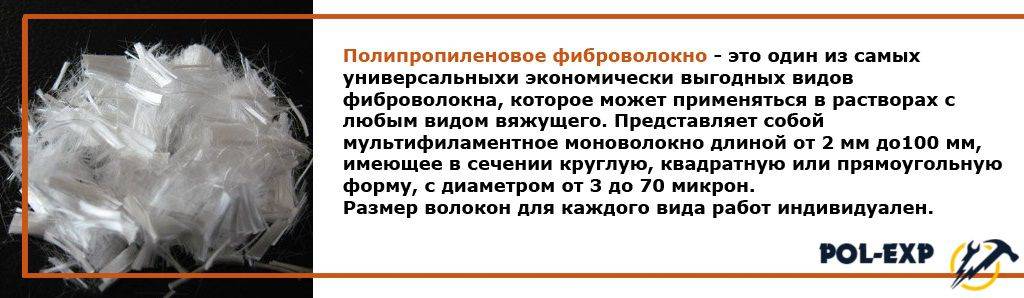

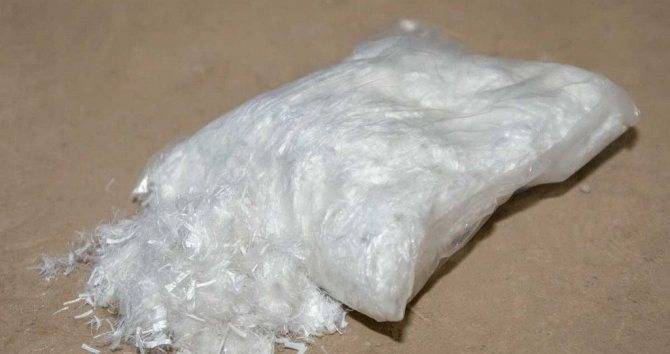

- полипропиленовое. Синтетические волокна из полипропилена имеют уменьшенный вес, характеризуются стойкостью к воздействию агрессивных веществ. Армирующий материал является диэлектриком, что позволяет безопасно использовать его как для стяжки обогреваемой напольной основы, так и в качестве стандартного разравнивающего покрытия. Приемлемая цена фиброволоконного наполнителя позволяет применять его в частном строительстве для решения широкого круга задач – начиная от стяжки пола и заканчивая штукатуркой стен.

Фиброволокно полипропиленовоеКроме указанных разновидностей, для изготовления волоконной арматуры используются следующие материалы:

- стекловолокно. Оно применяется при фасадной облицовке строений и изготовлении изделия из бетона сложной конфигурации;

- асбестовая нить. Эксплуатационные свойства стройматериала позволяют использовать его только для отделки фасадных стен зданий.

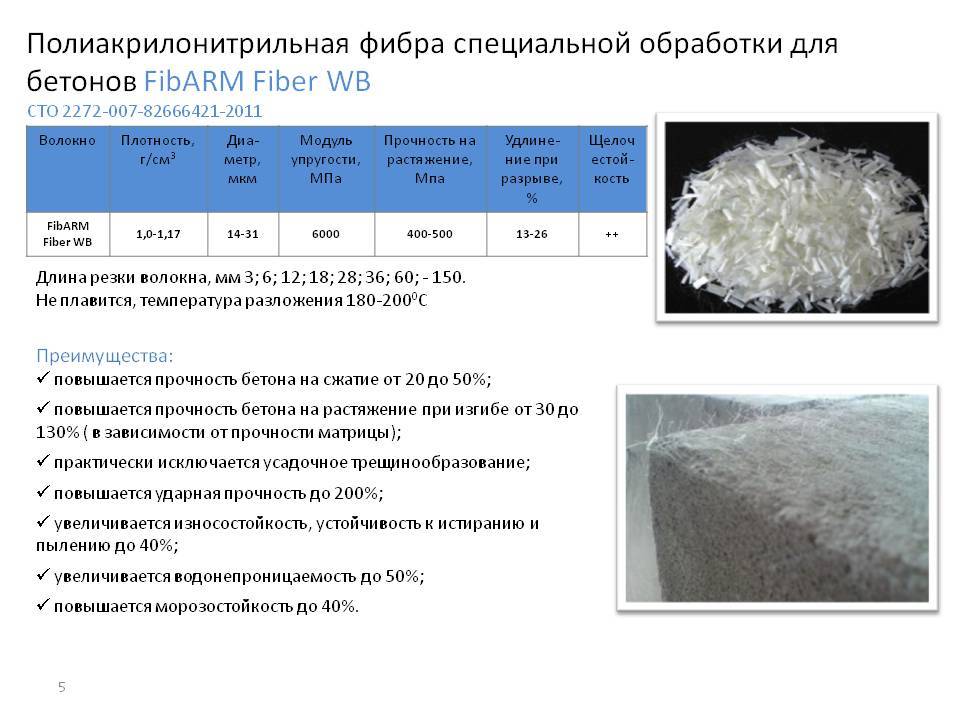

Из применяемых для упрочнения стяжки наполнителей широко используются полипропиленовые нити, которые полноценно заменяют стальной наполнитель и базальтовые волокна. Рассмотрим характеристики:

- длина составляет 6000–18000 мкм;

- размер в поперечном сечении равен 10–20 мкм;

- способность воспринимать растягивающие нагрузки 1700–2600 кг/см2;

- удельный вес не превышает 900 г/см2;

- температурный порог возгорания превышает 300 градусов Цельсия;

- коэффициент удлинения на разрыв равен 1,5–2,5.

Базальтовое фиброволокно для стяжки

Особенности фиброволокна

Использование фибры повышает надежность сооружения на 90%, при условии добавления в состав еще и пластификаторов хорошего качества.

При ее использовании в заливаемом слое абсолютно на всех этапах застывания трещины не образуются:

- на первой стадии заливки бетона в течение первых 6 часов фиброволокно для стяжки препятствует появлению трещин благодаря тому, что вещество равномерно распределяется по пустотам раствора;

- на второй стадии, когда бетон начинает усаживаться и появляются мелкие трещины, волокна фибры их связывают и не дают им увеличиться;

- на последней стадии, фиброволокно способствует равномерному высыханию и уменьшает напряжение бетона.

Фиброволокно способно снизить влагопоглощающие свойства бетона. Это возможно, потому что поры становятся меньше. Воде труднее находить проходы и она проникает намного медленнее. Благодаря этому свойству фиброволокно применяется при возведении отстойников для вод, сооружений в морях и реках.

К тому же полипропиленовая фибра обладает и обратным эффектом, то есть практически не отдает имеющуюся в бетоне воду наружу. Благодаря такому свойству она будет немного снижать его распространение, и понижать взрывное откалывание строительных сооружений.

Благодаря полипропиленовой фибре пластичность бетона становится в несколько раз больше. Такая характеристика присуща не только лишь раствору, а также готовой затвердевшей конструкции из него, она может выдерживать удары и подавлять колебания. Данная характеристика материала используется на объектах военного значения и в тяжелой промышленности. Сооружения, возведенные с применением фиброволокна, отлично выдерживают землетрясения и имеют высокую сопротивляемость к взрывам.

Очень важной характеристикой является истираемость поверхностей. Присущ очень быстрый износ тем конструкциям из бетона, которые используются в довольно агрессивной среде. По этой причине дамбы, водохранилища и водные заграждения зачастую возводятся с применением смеси цемента и фиброволокна

По этой причине дамбы, водохранилища и водные заграждения зачастую возводятся с применением смеси цемента и фиброволокна.

Также этот материал обладает высокой морозоустойчивостью, и это качество перенимает бетон. При этом его устойчивость к минусовым температурам становится выше в несколько раз.

Если раствор с добавлением полипропиленовой фибры замешивать в соответствии с технологией, то адгезия полученного бетона с поверхностью намного улучшится и производить его выравнивание на ней будет легче.

Основные компоненты добавки

Технология изготовления добавок зависит от типа применяемых армирующих компонентов. Не все волокна соответствуют требованиям, которые предъявляются к арматурным каркасам.

В качестве фибр применяются металлические и неметаллические нити разной длины и сечения:

- В конструкционном отношении наибольший эффект получают от использования стальных волокон, модуль деформативности которых в 6 раз выше показателей бетона.

- Применение полипропилена позволяет на 60-90% сократить риск трещинообразования во время пластической усадки смесей.

- Стеклофибра отличается низкой щелочестойкостью и используется только для предварительного армирования при изготовлении изделий из гипса или стеновых блоков из ячеистых бетонов.

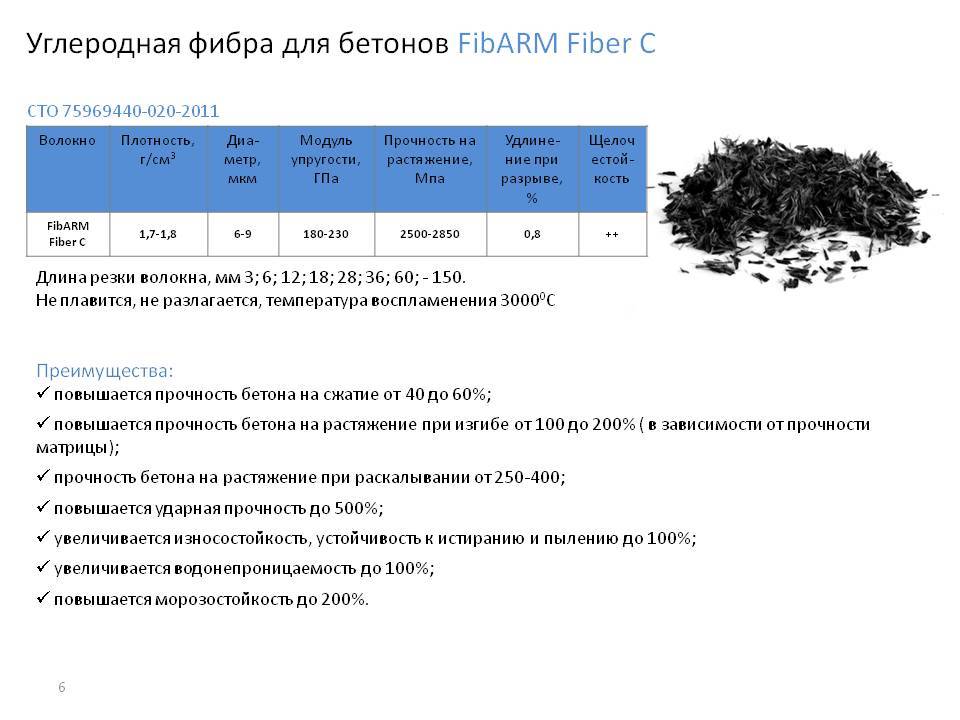

- Базальтовая фибра устойчива к щелочным процессам. Модуль упругости на 15-20% выше, чем у волокон из стекла.

- Асбестовые волокна нейтральны к агрессивному воздействию цементов, их характеризует высокая прочность и огнестойкость.

Рациональный выбор добавок для армирования бетона позволяет получить изделия, обладающие стойкостью к механическим нагрузкам.

Стеклофибре свойственна низкая щелочестойкость.

Что такое фибра для бетона или раствора

Для начала определимся с понятием, что такое фиброволокно. Само название состоит из 2 одинаковых слов, только одно английское, другое русское. «Фибра» с английского переводится как волокно. Фибра для бетона – это тонкие нити, изготовленные из разных материалов. Они имеют разную длину, толщину, сечение.

Полезная информация:

- Калькулятор бетона: расчет состава

- Пропорции бетона для фундамента

- Жидкое стекло для бетона

- Пластификатор для бетона: виды и применение

- Сколько весит куб бетона

- Состав бетона М300 на 1м3 (таблицы)

Для чего их придумали? Раньше, да и сейчас, при серьезном строительстве, гибкость и прочность монолита повышают металлическими конструкциями и сетками. Это очень затратное и долгое мероприятие. Поэтому, для ускорения процесса придумали добавлять прямо в смесь тонкие волокна. Они тоже образуют сетку и играют роль микроарматуры. При правильном добавлении волокон, бетон становится гибче, не дает сильной усадки и не растрескивается.

Давайте взглянем на процесс, который происходит при застывании цемента, поближе. Выглядит это так. Тонкие нити располагаются в растворе под разными углами, перекрещиваются, создают сетку. Эта сетка не дает компонентам цементно-песчаной смеси менять свое положение. Песчинки не оседают на дно, а мелкие частички цемента не мигрируют на поверхность. При схватывании смеси, волокна склеивают частички строительного раствора, удерживают их и предотвращают появление трещин при усадке.

Рекламируя свой товар, производители армирующей добавки, приписывают ей следующие положительные свойства:

- В отличие от металлической арматуры, которая создает повышенную прочность за счет своей конструкции, ворсинки микроволокна создают трехмерную сетку и упрочняют сам монолит. Поэтому с использованием этой добавки производят не только перекрытия, фундаменты, а даже просто бетонные блоки.

- Фиброволокна настолько хорошо повышают прочность бетона, его гибкость и устойчивость к вибрациям, что эту добавку применяют для кладочного раствора в сейсмоопасных зонах. А еще используют для строительства военных, промышленных объектов, шпал для железной дороги.

- Микроволокна, которые состоят из синтетического материала, не вступают в химические реакции. Поэтому агрессивные жидкости не могут повлиять на прочность конструкции. Еще ворсинки заполняют собой поры. Это делает бетон водонепроницаемым и выносливым к температурным перепадам.

- Армирующие нити делают поверхность устойчивой к истиранию. Это качество используют для строительства поверхностей с повышенной транспортной нагрузкой.

- Фиброволокно способствует более быстрому затвердеванию цементного состава. Это качество используют при производстве заливочных форм. К тому же снижается брак и поломка изделий при транспортировке.

- Микроволокна повышают пластичность раствора и снижают на 20% расход цемента. Хорошая податливость раствора позволяет делать стяжку с малым количеством воды. Большое количество волокон наоборот делает цемент менее податливым. В этом случае рекомендуют добавлять пластификаторы.

- Декоративные изделия из фибробетона надолго сохраняют привлекательный внешний вид, не скалываются и не трескаются.

Как видим, фиброволокно — это просто эликсир силы для бетона. Если бы не одно «Но». Нужно точно знать, какой тип волокна нужен для конкретного случая, и сколько его нужно добавить. Чрезмерное употребление может только все испортить. Большое количество полипропиленового волокна снижает марку прочности. А покупка подделки вообще помогает пустить все деньги на ветер. Дело здесь вот в чем. Качественные волокна обработаны противокомкующимся составом. Благодаря этому ворсинки практически поштучно распределяются внутри монолита. А вот подделка скатывается в комки, и ни о какой трехмерной сетке речи даже не идет.

Гидрофобизирующие пропитки и добавки для бетона: как сделать бетон непромокаемым

Пропорции добавления фиброволокна в строительные смеси

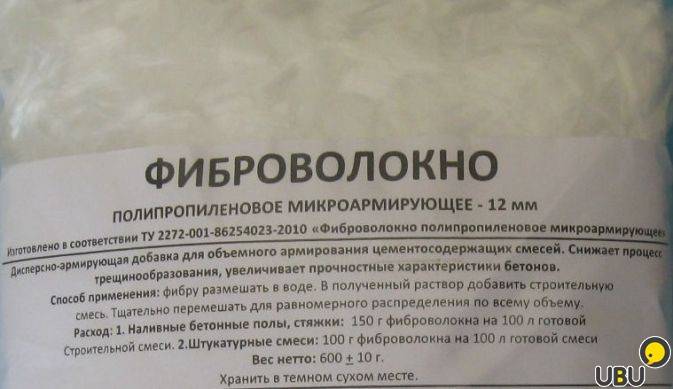

Приведу пропорции приготовления раствора для фибростяжки на основе технологической карты одной крупной строительной компании.

- Расчет на 10 кг цемента.

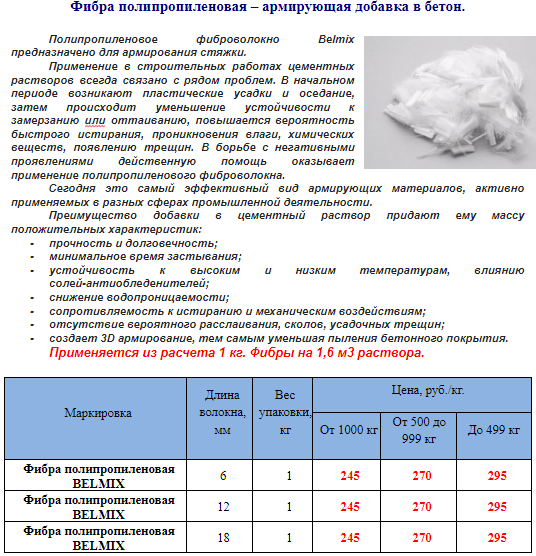

- Для такого количества цемента нужно 25-30 грамм полипропиленовой фибры.

Раствор делается в два этапа.

Первый этап: 10 кг цемента:15 кг песка:2-2,4 литра чистой холодной воды:12-15 грамм фибры;

Фибру нужно добавить на этапе сухого смешивания компонентов. Все тщательно перемешать.

Второй этап: без цемента:20 кг песка:1,4-2,4 литра воды: оставшуюся фибру,12-15 грамм.

Естественно тщательно перемешать.

Можно рассчитать пропорции микрофибры в растворе по-другому: 700-900 грамм микрофибры нужно для 1 куб. метра раствора.

Замешивание раствора с фиброволокном

Использование фибры не вносит ощутимых изменений в процесс замешивания раствора. Основная задача заключается в том, чтобы равномерно распределить волокна в массе пескобетона для его объемного армирования и не допустить образования комков. Для этого сначала смешивают все сухие компоненты, а затем разводят их водой.

Вид готового раствораИсточник wexy.ru

Расход фиброволокна на 1 м² стяжки или на один замес рассчитывают исходя из пропорций. Если на 1 куб бетона требуется 600 грамм фибры, то в бетономешалку на 0,2 куба засыпают в 5 раз меньше – 150 г.

Этикетка с упаковки базальтовой фибрыИсточник ognebio61.ru

Готовый раствор сразу разливают по основанию и разравнивают правилом. Эта технология выгодно отличается от армирования стяжки сеткой, которую необходимо раскладывать и фиксировать на некотором расстоянии от пола. Фибра, в отличие от неё, равномерно распределяется по всей толщине стяжки и армирует её во всех плоскостях сверху донизу.

Назначение

Фиброволокно – это универсальный строительный наполнитель, который используют только в качестве добавок.

Основным назначением фибры является создание прочных бетонных поверхностей, способных противостоять определенным видам нагрузок. Применять вещества можно с несколькими видами цементных смесей, в том числе газобетоном, пенобетоном и пескобетоном.

В бытовом строительстве фиброволокна можно добавить в стяжку с целью ее дополнительного армирования. Некоторые разновидности добавляют в штукатурки. Но технически волокно не дает результата без связующего компонента, в качестве которого выступает цемент.

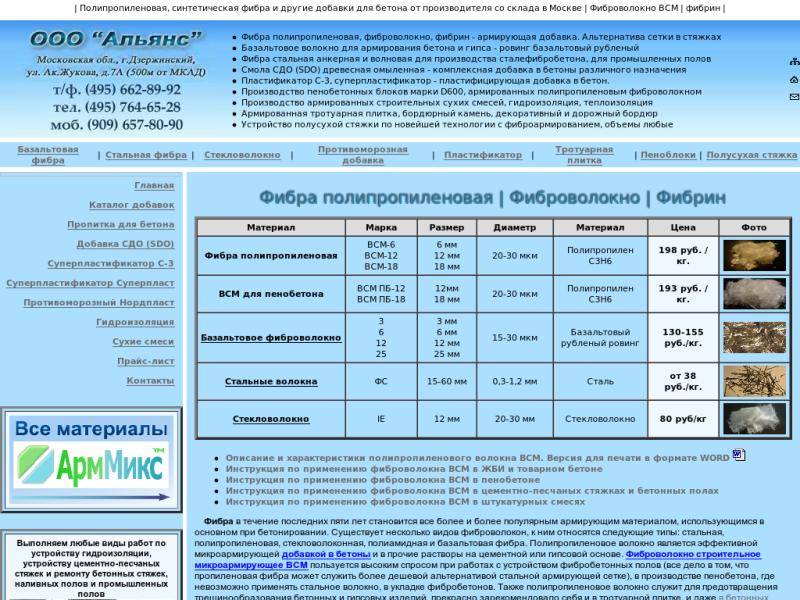

Виды фиброволокна и их характеристики

Производители строительных материалов наладили выпуск нескольких видов фиброволокна. Они различаются по материалу изготовления и назначению.

Стеклофибра

При производстве данного вида мягкой арматуры используется цирконий. Этот материал не гниет, отлично сопротивляется коррозии и не производит вредных испарений. Выпускают стеклофибру длиной до 18 мм, а толщиной до 10 мм.

Стеклофибра добавляется в штукатурные растворы, в смеси для приготовления пенобетонных и газобетонных блоков, используется для отливки декоративных изделий и звукоизоляционных барьеров. Главной особенностью стеклофибры является ее способность сохранять целостность тонких (до 3 см) слоев бетона.

Рекомендуемый расход на м3 – 900 грамм. Стеклофибру относят к материалу средней ценовой категории и для организации стяжек её не используют.

Стальная фибра

Для производства этого изделия применяется тонкая проволока из высокоуглеродистой стали. Толщина варьируется от 0,2 до 1,2 мм, а длина &mdsah; от 5 мм до 150 мм.

Стальное фиброволокно применяется для устройства монолитных конструкций из железобетона, предназначенного для возведения ответственных промышленных объектов (мосты, взлетные полосы, фортификационные сооружения).

Использовать стальную фибру для стяжек не рекомендуют, так как в тонких слоях металлическое волокно становится причиной местных разрывов. Этот процесс происходит из-за различных коэффициентов расширения материалов в момент перепада температуры.

Применение стального фиброволокна позволяет достичь следующих преимуществ:

- трудозатраты снижаются почти на треть;

- себестоимость изделия снижается до 7%;

- сопротивление бетона на изгиб увеличивается в 2 раза.

К существенным недостаткам, которые возникают при использовании стального фиброволокна, относят снижение шумопоглощения бетонного основания. На кубический метр смеси необходимо добавлять до 50 килограмм стальной фибры.

Базальтовая фибра

Изготавливается путем переплавки горных пород при высоких температурах. Базальтовые волокна выпускают толщиной до 500 мкм, а длиной — до 15 см. Этот материал для организации армирования бетонных растворов считается наиболее приемлемым для строительных работ. Он позволяет достичь следующих улучшений:

- сопротивление ударным нагрузкам увеличивается в 5 раз;

- сопротивление на изгиб повышает в 3 раза;

- сопротивление сжатию и растягиванию улучшается в 1,5 раза;

- морозостойкость увеличивается в 2 раза;

- улучшается в 1,5 раза водонепроницаемость;

- сопротивление на истирание улучшается в 3 раза.

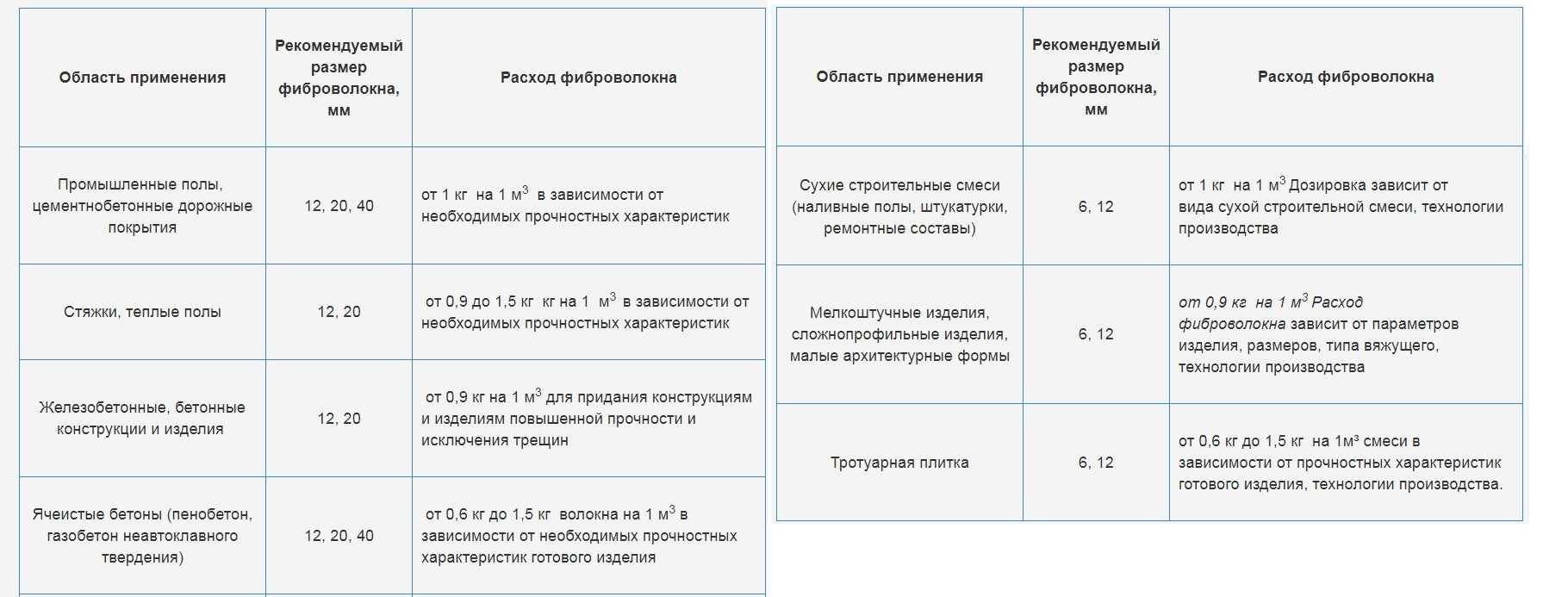

Расходуется базальтового фиброволокна — до 2,3 кг на м3.

Фибра из полипропилена

Получают путем экструзии полипропиленовой массы, в результате которой получают отдельные волокна толщиной до 20 мкм и длиной до 20 мм. Использование этого материала для армирования стяжек незначительно повышает прочностные характеристики бетона, но к положительным моментам применения полипропиленовой фибры относят улучшение звукоизоляции.

В строительстве используют полипропиленовое фиброволокно для стяжки пола. Расход на м2 определяется перерасчетом необходимого объема на кубический метр бетона, который составляет до 900 грамм на 1 м3.